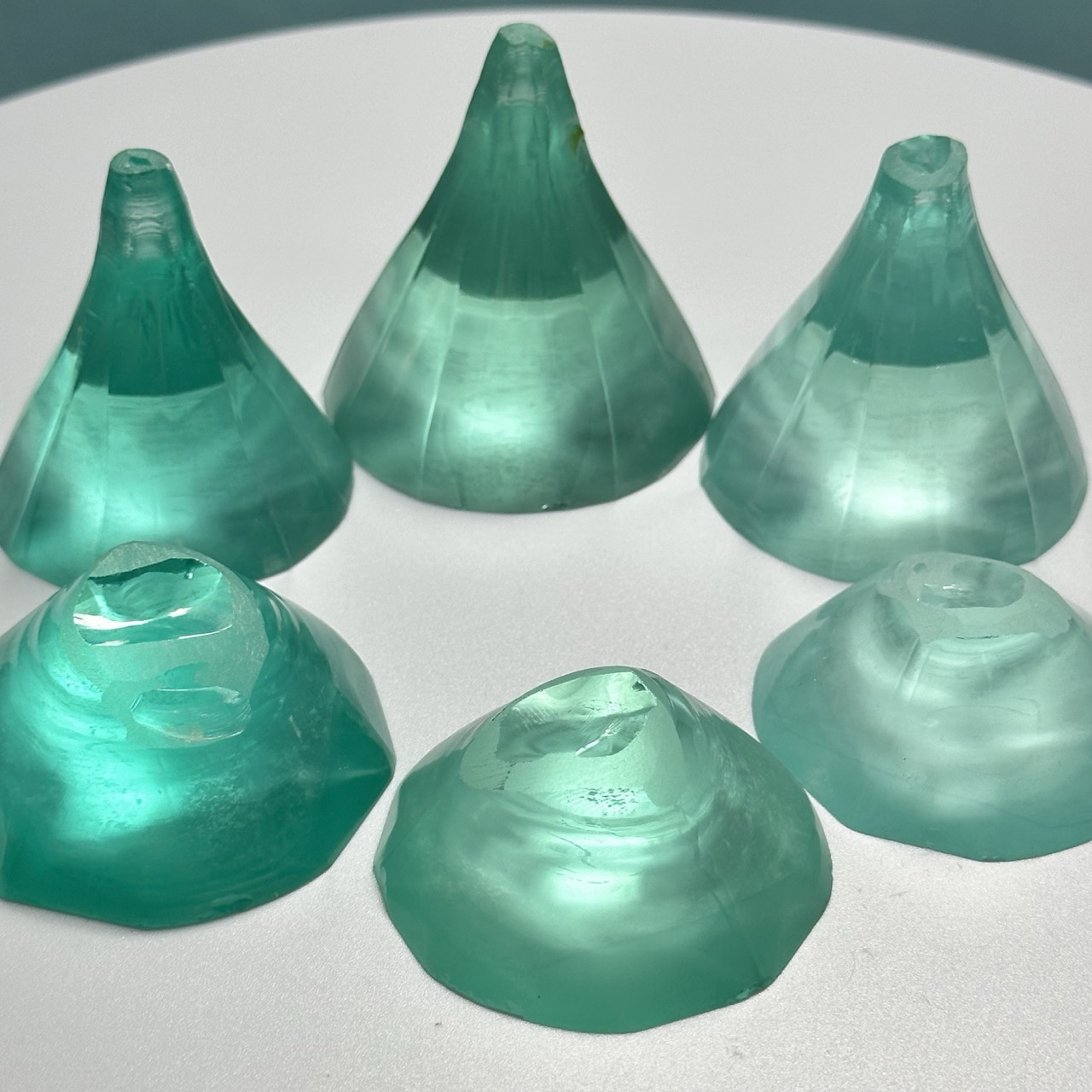

Siliziumkarbid-Diamantdrahtschneidemaschine 4/6/8/12 Zoll SiC-Barrenverarbeitung

Funktionsprinzip:

1. Fixierung des Barrens: Der SiC-Barren (4H/6H-SiC) wird durch die Vorrichtung auf der Schneideplattform fixiert, um die Positionsgenauigkeit (±0,02 mm) sicherzustellen.

2. Diamantlinienbewegung: Die Diamantlinie (galvanisch aufgebrachte Diamantpartikel auf der Oberfläche) wird durch das Führungsradsystem für eine Hochgeschwindigkeitszirkulation angetrieben (Liniengeschwindigkeit 10–30 m/s).

3. Schneidvorschub: Der Barren wird entlang der festgelegten Richtung zugeführt und die Diamantlinie wird gleichzeitig mit mehreren parallelen Linien (100 bis 500 Linien) geschnitten, um mehrere Wafer zu bilden.

4. Kühlung und Spanabfuhr: Sprühen Sie Kühlmittel (deionisiertes Wasser + Additive) in den Schneidbereich, um Hitzeschäden zu reduzieren und Späne zu entfernen.

Schlüsselparameter:

1. Schnittgeschwindigkeit: 0,2–1,0 mm/min (abhängig von der Kristallrichtung und Dicke des SiC).

2. Schnurspannung: 20–50 N (bei zu hoher Schnurspannung reißt die Schnur leicht, bei zu niedriger Spannung wird die Schnittgenauigkeit beeinträchtigt).

3. Waferdicke: Standard 350–500 μm, Wafer können 100 μm erreichen.

Haupteigenschaften:

(1) Schnittgenauigkeit

Dickentoleranz: ±5 μm (@350 μm Wafer), besser als herkömmliches Mörtelschneiden (±20 μm).

Oberflächenrauheit: Ra < 0,5 μm (kein zusätzliches Schleifen erforderlich, um den Aufwand für die nachfolgende Bearbeitung zu reduzieren).

Verzug: <10 μm (verringert den Schwierigkeitsgrad des anschließenden Polierens).

(2) Verarbeitungseffizienz

Mehrlinienschneiden: Schneiden von 100–500 Stück auf einmal, wodurch die Produktionskapazität um das 3- bis 5-fache erhöht wird (im Vergleich zum Einzellinienschneiden).

Lebensdauer der Linie: Die Diamantlinie kann 100 bis 300 km SiC schneiden (abhängig von der Härte des Barrens und der Prozessoptimierung).

(3) Schadensarme Verarbeitung

Kantenbruch: <15 μm (herkömmliches Schneiden >50 μm), Verbesserung der Waferausbeute.

Unter der Oberfläche liegende Schadensschicht: <5 μm (reduzierter Polierabtrag).

(4) Umweltschutz und Wirtschaftlichkeit

Keine Mörtelverunreinigung: Geringere Kosten für die Entsorgung von Abfallflüssigkeiten im Vergleich zum Mörtelschneiden.

Materialausnutzung: Schnittverlust <100 μm/Fräser, Einsparung von SiC-Rohstoffen.

Schneidwirkung:

1. Waferqualität: keine makroskopischen Risse auf der Oberfläche, wenige mikroskopische Defekte (kontrollierbare Versetzungsausdehnung). Kann direkt in die Grobpolierverbindung eintreten, verkürzt den Prozessablauf.

2. Konsistenz: Die Dickenabweichung des Wafers in der Charge beträgt <±3 %, geeignet für die automatisierte Produktion.

3. Anwendbarkeit: Unterstützt das Schneiden von 4H/6H-SiC-Barren, kompatibel mit leitfähigem/halbisoliertem Typ.

Technische Spezifikation:

| Spezifikation | Details |

| Abmessungen (L × B × H) | 2500x2300x2500 oder anpassen |

| Größenbereich des zu verarbeitenden Materials | 4, 6, 8, 10, 12 Zoll Siliziumkarbid |

| Oberflächenrauheit | Ra≤0,3u |

| Durchschnittliche Schnittgeschwindigkeit | 0,3 mm/min |

| Gewicht | 5,5 t |

| Schritte zur Einstellung des Schneidvorgangs | ≤30 Schritte |

| Gerätegeräusche | ≤80 dB |

| Stahldrahtspannung | 0~110N (0,25 Drahtspannung ist 45N) |

| Stahldrahtgeschwindigkeit | 0~30m/S |

| Gesamtleistung | 50 kW |

| Diamantdrahtdurchmesser | ≥0,18 mm |

| Endflachheit | ≤0,05 mm |

| Schnitt- und Bruchrate | ≤1 % (außer aus menschlichen Gründen, Silikonmaterial, Leitung, Wartung und anderen Gründen) |

XKH-Dienste:

XKH bietet den gesamten Prozessservice für Siliziumkarbid-Diamantdrahtschneidemaschinen an, einschließlich Geräteauswahl (Anpassung von Drahtdurchmesser und Drahtgeschwindigkeit), Prozessentwicklung (Optimierung der Schneidparameter), Versorgung mit Verbrauchsmaterialien (Diamantdraht, Führungsrad) und Kundendienst (Gerätewartung, Analyse der Schnittqualität), um Kunden eine hohe Ausbeute (>95 %) und kostengünstige Massenproduktion von SiC-Wafern zu ermöglichen. Darüber hinaus bietet XKH kundenspezifische Upgrades (wie ultradünnes Schneiden, automatisiertes Be- und Entladen) mit einer Lieferzeit von 4–8 Wochen.

Detailliertes Diagramm