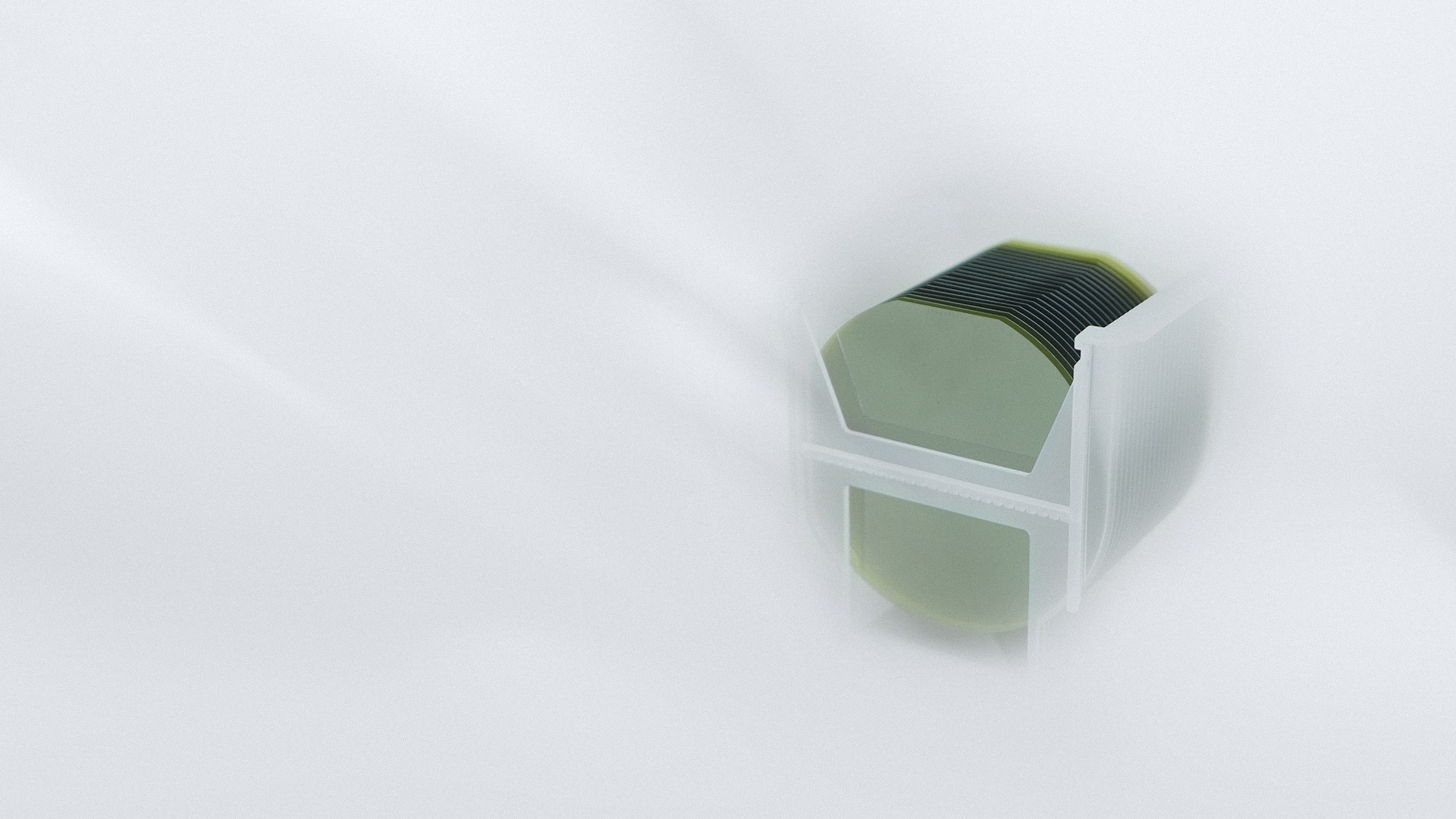

4H-N HPSI SiC-Wafer, 6H-N 6H-P 3C-N SiC-Epitaxie-Wafer für MOS oder SBD

SiC-Substrat SiC-Epi-Wafer Kurzbeschreibung

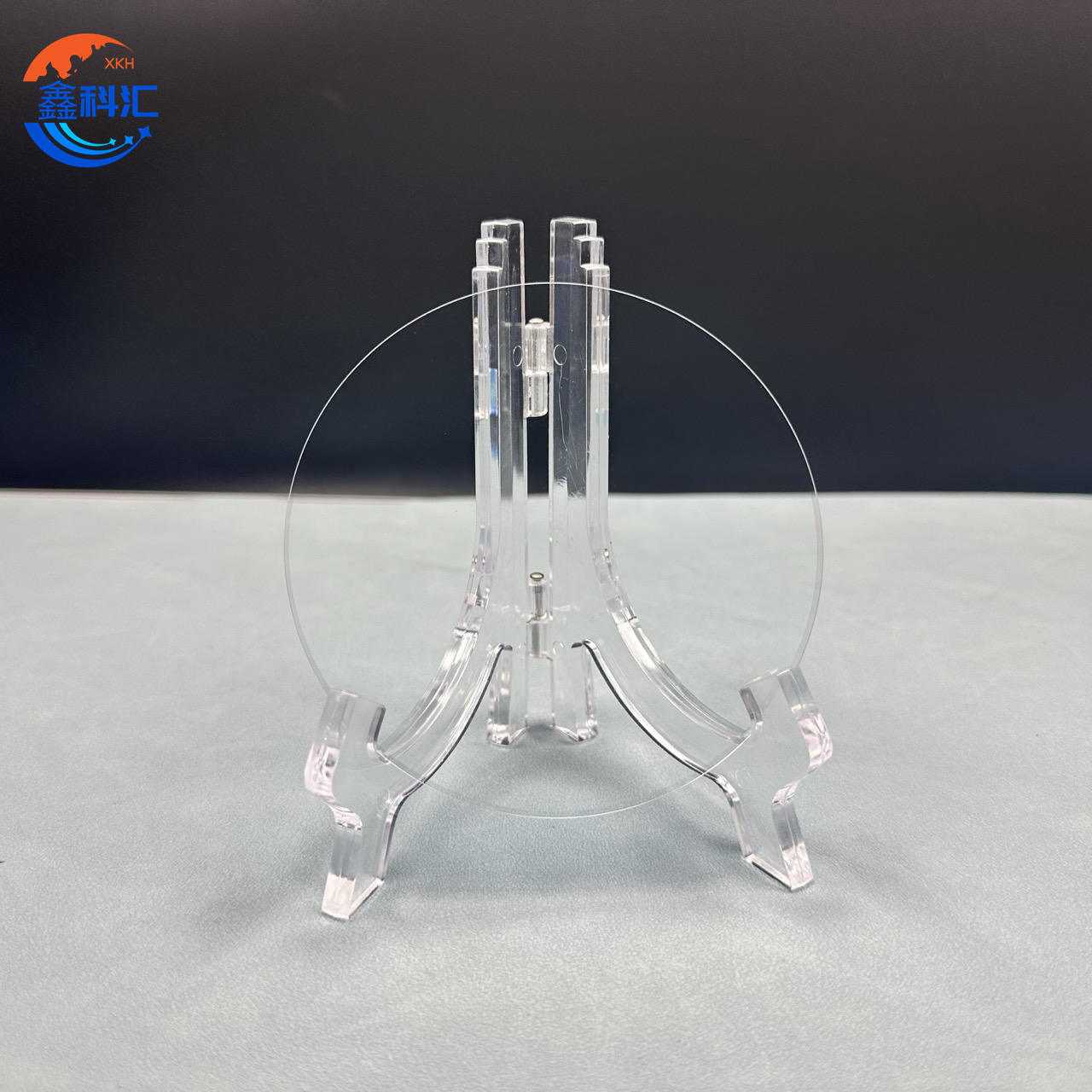

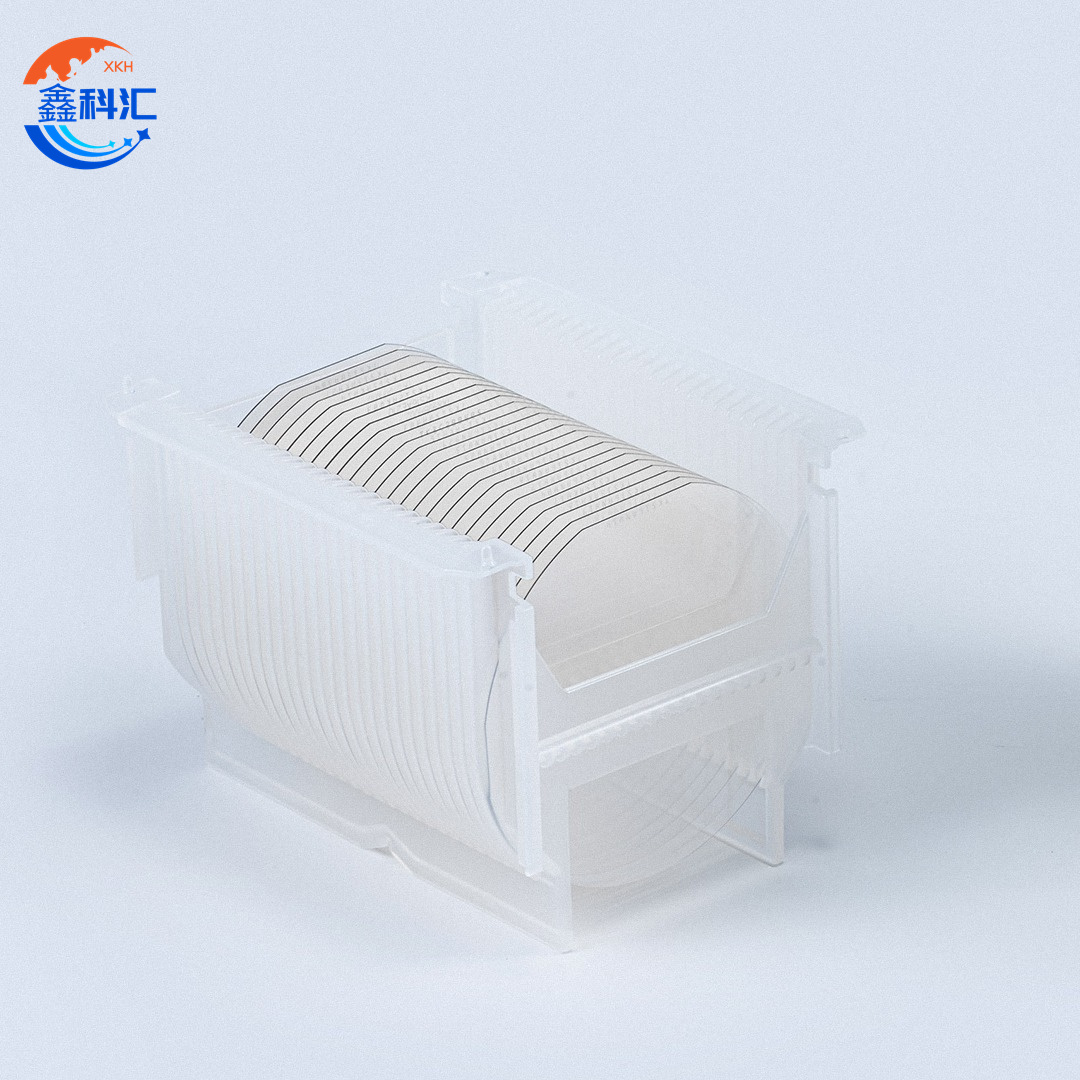

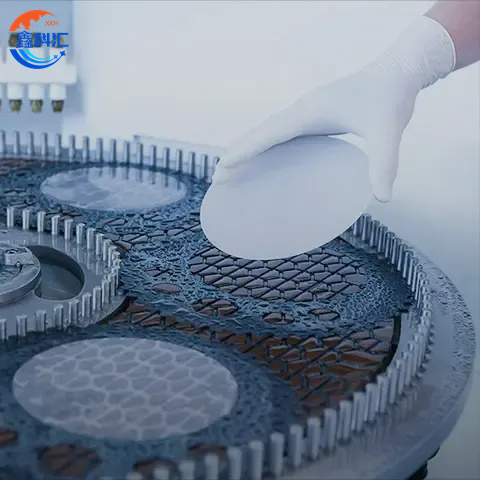

Wir bieten ein umfassendes Portfolio an hochwertigen SiC-Substraten und SiC-Wafern in verschiedenen Polytypen und Dotierungsprofilen – darunter 4H-N (n-leitend), 4H-P (p-leitend), 4H-HPSI (hochrein halbisolierend) und 6H-P (p-leitend) – in Durchmessern von 4″, 6″ und 8″ bis hin zu 12″. Neben unbeschichteten Substraten liefern unsere Mehrwertdienste für das Epitaxie-Waferwachstum Epitaxie-Wafer mit präzise kontrollierter Dicke (1–20 µm), Dotierungskonzentration und Defektdichte.

Jeder SiC-Wafer und Epi-Wafer durchläuft eine strenge Inline-Prüfung (Mikroporendichte <0,1 cm⁻², Oberflächenrauheit Ra <0,2 nm) und eine vollständige elektrische Charakterisierung (CV, Widerstandsmessung), um eine außergewöhnliche Kristallhomogenität und -leistung zu gewährleisten. Ob für Leistungselektronikmodule, Hochfrequenzverstärker oder optoelektronische Bauelemente (LEDs, Fotodetektoren) – unsere SiC-Substrate und Epi-Wafer bieten die Zuverlässigkeit, thermische Stabilität und Durchschlagfestigkeit, die für die anspruchsvollsten Anwendungen von heute erforderlich sind.

Eigenschaften und Anwendung von SiC-Substraten vom Typ 4H-N

-

4H-N SiC-Substrat Polytyp (hexagonale) Struktur

Die große Bandlücke von ~3,26 eV gewährleistet eine stabile elektrische Leistung und thermische Robustheit unter Hochtemperatur- und Hochfeldbedingungen.

-

SiC-SubstratN-Dotierung

Durch präzise kontrollierte Stickstoffdotierung werden Ladungsträgerkonzentrationen von 1×10¹⁶ bis 1×10¹⁹ cm⁻³ und Elektronenbeweglichkeiten bei Raumtemperatur von bis zu ~900 cm²/V·s erreicht, wodurch Leitungsverluste minimiert werden.

-

SiC-SubstratBreiter Widerstandsbereich und Gleichmäßigkeit

Verfügbarer Widerstandsbereich von 0,01–10 Ω·cm und Waferdicken von 350–650 µm mit einer Toleranz von ±5 % sowohl bei der Dotierung als auch bei der Dicke – ideal für die Herstellung von Hochleistungsbauelementen.

-

SiC-SubstratExtrem niedrige Defektdichte

Mikrorohrdichte < 0,1 cm⁻² und Basalebenen-Versetzungsdichte < 500 cm⁻², was eine Geräteausbeute von > 99 % und eine überlegene Kristallintegrität ermöglicht.

- SiC-SubstratAußergewöhnliche Wärmeleitfähigkeit

Eine Wärmeleitfähigkeit von bis zu ~370 W/m·K ermöglicht eine effiziente Wärmeabfuhr und steigert so die Zuverlässigkeit und Leistungsdichte des Geräts.

-

SiC-SubstratZielanwendungen

SiC-MOSFETs, Schottky-Dioden, Leistungsmodule und HF-Bauelemente für Elektrofahrzeugantriebe, Solarwechselrichter, Industrieantriebe, Traktionssysteme und andere anspruchsvolle Märkte der Leistungselektronik.

Spezifikation für 6-Zoll-SiC-Wafer vom Typ 4H-N | ||

| Eigentum | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Grad | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Durchmesser | 149,5 mm – 150,0 mm | 149,5 mm – 150,0 mm |

| Poly-Typ | 4H | 4H |

| Dicke | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Wafer-Ausrichtung | Abweichung von der Achse: 4,0° in Richtung <1120> ± 0,5° | Abweichung von der Achse: 4,0° in Richtung <1120> ± 0,5° |

| Mikrorohrdichte | ≤ 0,2 cm² | ≤ 15 cm² |

| Widerstand | 0,015 - 0,024 Ω·cm | 0,015 - 0,028 Ω·cm |

| Primäre flache Ausrichtung | [10-10] ± 50° | [10-10] ± 50° |

| Primäre Flachlänge | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Kantenausschluss | 3 mm | 3 mm |

| LTV/TIV / Bogen / Warp | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Rauheit | Polnische Ra ≤ 1 nm | Polnische Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Kantenrisse durch hochintensives Licht | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm |

| Sechseckige Platten durch Hochleistungslicht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 0,1 % |

| Polytypbereiche durch hochintensives Licht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 3 % |

| Visuelle Kohlenstoffeinschlüsse | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 5 % |

| Kratzer auf Silikonoberflächen durch hochintensives Licht | Gesamtlänge ≤ 1 Waferdurchmesser | |

| Kantensplitter durch hochintensives Licht | Keine zulässigen Breiten und Tiefen ≥ 0,2 mm. | 7 zulässig, jeweils ≤ 1 mm |

| Gewindeschraubenverschiebung | < 500 cm³ | < 500 cm³ |

| Siliziumoberflächenkontamination durch hochintensives Licht | ||

| Verpackung | Mehrfachwaffelkassette oder Einzelwaffelbehälter | Mehrfachwaffelkassette oder Einzelwaffelbehälter |

Spezifikation für 8-Zoll-SiC-Wafer vom Typ 4H-N | ||

| Eigentum | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Grad | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Durchmesser | 199,5 mm – 200,0 mm | 199,5 mm – 200,0 mm |

| Poly-Typ | 4H | 4H |

| Dicke | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Wafer-Ausrichtung | 4,0° in Richtung <110> ± 0,5° | 4,0° in Richtung <110> ± 0,5° |

| Mikrorohrdichte | ≤ 0,2 cm² | ≤ 5 cm² |

| Widerstand | 0,015 - 0,025 Ω·cm | 0,015 - 0,028 Ω·cm |

| Edle Orientierung | ||

| Kantenausschluss | 3 mm | 3 mm |

| LTV/TIV / Bogen / Warp | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Rauheit | Polnische Ra ≤ 1 nm | Polnische Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Kantenrisse durch hochintensives Licht | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm |

| Sechseckige Platten durch Hochleistungslicht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 0,1 % |

| Polytypbereiche durch hochintensives Licht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 3 % |

| Visuelle Kohlenstoffeinschlüsse | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 5 % |

| Kratzer auf Silikonoberflächen durch hochintensives Licht | Gesamtlänge ≤ 1 Waferdurchmesser | |

| Kantensplitter durch hochintensives Licht | Keine zulässigen Breiten und Tiefen ≥ 0,2 mm. | 7 zulässig, jeweils ≤ 1 mm |

| Gewindeschraubenverschiebung | < 500 cm³ | < 500 cm³ |

| Siliziumoberflächenkontamination durch hochintensives Licht | ||

| Verpackung | Mehrfachwaffelkassette oder Einzelwaffelbehälter | Mehrfachwaffelkassette oder Einzelwaffelbehälter |

4H-SiC ist ein Hochleistungswerkstoff, der in der Leistungselektronik, in Hochfrequenzbauelementen und in Hochtemperaturanwendungen eingesetzt wird. „4H“ steht für die hexagonale Kristallstruktur, und „N“ bezeichnet die Dotierungsart zur Optimierung der Materialeigenschaften.

Der4H-SiCDieser Typ wird üblicherweise verwendet für:

Leistungselektronik:Wird in Bauelementen wie Dioden, MOSFETs und IGBTs für elektrische Fahrzeugantriebe, Industriemaschinen und Systeme für erneuerbare Energien eingesetzt.

5G-Technologie:Da 5G hochfrequente und hocheffiziente Komponenten benötigt, ist SiC aufgrund seiner Fähigkeit, hohe Spannungen zu bewältigen und bei hohen Temperaturen zu arbeiten, ideal für Leistungsverstärker in Basisstationen und HF-Geräte geeignet.

Solarenergiesysteme:Die hervorragenden Belastbarkeitseigenschaften von SiC machen es ideal für Photovoltaik-Wechselrichter und -Konverter.

Elektrofahrzeuge (EVs):SiC wird in Elektrofahrzeugantrieben häufig eingesetzt, um eine effizientere Energieumwandlung, eine geringere Wärmeentwicklung und höhere Leistungsdichten zu erzielen.

Eigenschaften und Anwendung von SiC-Substraten vom Typ 4H (halbisolierend)

Eigenschaften:

-

Mikrorohrfreie DichteregelungstechnikenGewährleistet das Fehlen von Mikrokanälen und verbessert so die Substratqualität.

-

Kontrolltechniken für monokristalline Kristalle: Gewährleistet eine Einkristallstruktur für verbesserte Materialeigenschaften.

-

Techniken zur Kontrolle von Einschlüssen: Minimiert das Vorhandensein von Verunreinigungen oder Einschlüssen und gewährleistet so ein reines Substrat.

-

WiderstandskontrolltechnikenErmöglicht die präzise Steuerung des elektrischen Widerstands, was für die Leistungsfähigkeit des Geräts von entscheidender Bedeutung ist.

-

Techniken zur Regulierung und Kontrolle von Verunreinigungen: Reguliert und begrenzt die Zufuhr von Verunreinigungen, um die Integrität des Substrats zu erhalten.

-

Techniken zur Steuerung der SubstratstufenbreiteErmöglicht eine präzise Steuerung der Stufenbreite und gewährleistet so eine gleichmäßige Bearbeitung des Untergrunds.

Spezifikation für ein 6-Zoll-4H-Halb-SiC-Substrat | ||

| Eigentum | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Durchmesser (mm) | 145 mm - 150 mm | 145 mm - 150 mm |

| Poly-Typ | 4H | 4H |

| Dicke (µm) | 500 ± 15 | 500 ± 25 |

| Wafer-Ausrichtung | Auf der Achse: ±0,0001° | Auf der Achse: ±0,05° |

| Mikrorohrdichte | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Spezifischer Widerstand (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Primäre flache Ausrichtung | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Primäre Flachlänge | Kerbe | Kerbe |

| Randausschluss (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Schüssel / Warp | ≤ 3 µm | ≤ 3 µm |

| Rauheit | Polnische Oberflächenrauheit Ra ≤ 1,5 µm | Polnische Oberflächenrauheit Ra ≤ 1,5 µm |

| Kantensplitter durch hochintensives Licht | ≤ 20 µm | ≤ 60 µm |

| Heizplatten durch Hochleistungslicht | Kumulativ ≤ 0,05 % | Kumulativ ≤ 3 % |

| Polytypbereiche durch hochintensives Licht | Visuelle Kohlenstoffeinschlüsse ≤ 0,05 % | Kumulativ ≤ 3 % |

| Kratzer auf Silikonoberflächen durch hochintensives Licht | ≤ 0,05 % | Kumulativ ≤ 4 % |

| Kantensplitter durch Hochleistungslicht (Größe) | Nicht zulässig > 2 mm Breite und Tiefe | Nicht zulässig > 2 mm Breite und Tiefe |

| Die unterstützende Schraubenaufweitung | ≤ 500 µm | ≤ 500 µm |

| Siliziumoberflächenkontamination durch hochintensives Licht | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Verpackung | Mehrfachwaffelkassette oder Einzelwaffelbehälter | Mehrfachwaffelkassette oder Einzelwaffelbehälter |

Spezifikation für ein 4-Zoll-4H-halbisolierendes SiC-Substrat

| Parameter | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

|---|---|---|

| Physikalische Eigenschaften | ||

| Durchmesser | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Poly-Typ | 4H | 4H |

| Dicke | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Wafer-Ausrichtung | Auf der Achse: <600h > 0,5° | Auf der Achse: <000h > 0,5° |

| Elektrische Eigenschaften | ||

| Mikrorohrdichte (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Widerstand | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Geometrische Toleranzen | ||

| Primäre flache Ausrichtung | (0x10) ± 5,0° | (0x10) ± 5,0° |

| Primäre Flachlänge | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Sekundäre Flachlänge | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Sekundäre flache Ausrichtung | 90° CW von der Prime-Flachebene ± 5,0° (Si-Seite nach oben) | 90° CW von der Prime-Flachebene ± 5,0° (Si-Seite nach oben) |

| Kantenausschluss | 3 mm | 3 mm |

| LTV / TTV / Bogen / Warp | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Oberflächenqualität | ||

| Oberflächenrauheit (Polierwert Ra) | ≤1 nm | ≤1 nm |

| Oberflächenrauheit (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Randrisse (Hochintensives Licht) | Nicht erlaubt | Gesamtlänge ≥10 mm, Einzelriss ≤2 mm |

| Sechseckige Plattenfehler | ≤0,05 % kumulative Fläche | ≤0,1 % kumulative Fläche |

| Polytyp-Einschlussbereiche | Nicht erlaubt | ≤1% kumulative Fläche |

| Visuelle Kohlenstoffeinschlüsse | ≤0,05 % kumulative Fläche | ≤1% kumulative Fläche |

| Kratzer auf Silikonoberflächen | Nicht erlaubt | ≤1 Waferdurchmesser kumulative Länge |

| Kantenabsplitterungen | Keine zulässig (≥0,2 mm Breite/Tiefe) | ≤5 Chips (jeweils ≤1 mm) |

| Silizium-Oberflächenverunreinigung | Nicht angegeben | Nicht angegeben |

| Verpackung | ||

| Verpackung | Mehrfachwafer-Kassette oder Einzelwafer-Behälter | Mehrscheibenkassette oder |

Anwendung:

DerSiC 4H halbisolierende Substratewerden vorwiegend in elektronischen Hochleistungs- und Hochfrequenzgeräten eingesetzt, insbesondere in derHF-FeldDiese Substrate sind für verschiedene Anwendungen von entscheidender Bedeutung, darunterMikrowellen-Kommunikationssysteme, Phased-Array-Radar, Unddrahtlose elektrische DetektorenIhre hohe Wärmeleitfähigkeit und ihre hervorragenden elektrischen Eigenschaften machen sie ideal für anspruchsvolle Anwendungen in der Leistungselektronik und in Kommunikationssystemen.

Eigenschaften und Anwendung von SiC-Epi-Wafern des Typs 4H-N

Eigenschaften und Anwendungen von SiC 4H-N-Epi-Wafern

Eigenschaften von SiC 4H-N-Epi-Wafern:

Materialzusammensetzung:

SiC (Siliciumcarbid)Aufgrund seiner herausragenden Härte, hohen Wärmeleitfähigkeit und exzellenten elektrischen Eigenschaften ist SiC ideal für leistungsstarke elektronische Bauelemente.

4H-SiC-PolytypDer 4H-SiC-Polytyp ist für seine hohe Effizienz und Stabilität in elektronischen Anwendungen bekannt.

N-DotierungDie N-Dotierung (Dotierung mit Stickstoff) sorgt für eine ausgezeichnete Elektronenbeweglichkeit und macht SiC damit geeignet für Hochfrequenz- und Hochleistungsanwendungen.

Hohe Wärmeleitfähigkeit:

SiC-Wafer weisen eine überlegene Wärmeleitfähigkeit auf, die typischerweise im Bereich von120–200 W/m·KDadurch können sie die Wärme in Hochleistungsbauteilen wie Transistoren und Dioden effektiv regulieren.

Breites Bandlückenformat:

Mit einer Bandlücke von3,26 eV4H-SiC kann im Vergleich zu herkömmlichen Silizium-basierten Bauelementen bei höheren Spannungen, Frequenzen und Temperaturen betrieben werden und ist daher ideal für hocheffiziente und leistungsstarke Anwendungen geeignet.

Elektrische Eigenschaften:

Die hohe Elektronenbeweglichkeit und Leitfähigkeit von SiC machen es ideal fürLeistungselektronikSie bieten schnelle Schaltgeschwindigkeiten und eine hohe Strom- und Spannungsbelastbarkeit, was zu effizienteren Energiemanagementsystemen führt.

Mechanische und chemische Beständigkeit:

SiC ist eines der härtesten Materialien, gleich nach Diamant, und ist äußerst beständig gegen Oxidation und Korrosion, wodurch es sich für den Einsatz in rauen Umgebungen eignet.

Anwendungen von SiC 4H-N Typ Epi Wafer:

Leistungselektronik:

SiC 4H-N-Epitaxie-Wafer werden in großem Umfang verwendet inLeistungs-MOSFETs, IGBTs, UndDiodenfürLeistungsumwandlungin Systemen wieSolarwechselrichter, Elektrofahrzeuge, UndEnergiespeichersysteme, was eine verbesserte Leistung und Energieeffizienz bietet.

Elektrofahrzeuge (EVs):

In elektrische Fahrzeugantriebe, Motorsteuerungen, UndLadestationenSiC-Wafer tragen aufgrund ihrer Fähigkeit, hohe Leistungen und Temperaturen zu bewältigen, zu einer besseren Batterieeffizienz, schnelleren Ladezeiten und einer insgesamt verbesserten Energieeffizienz bei.

Systeme für erneuerbare Energien:

SolarwechselrichterSiC-Wafer werden verwendet inSolarenergiesystemezur Umwandlung von Gleichstrom aus Solarzellen in Wechselstrom, wodurch die Gesamteffizienz und -leistung des Systems gesteigert wird.

WindkraftanlagenDie SiC-Technologie wird eingesetzt inWindkraftanlagen-Steuerungssysteme, Optimierung der Stromerzeugung und des Umwandlungswirkungsgrades.

Luft- und Raumfahrt sowie Verteidigung:

SiC-Wafer eignen sich ideal für den Einsatz inLuft- und RaumfahrtelektronikUndmilitärische Anwendungen, einschließlichRadarsystemeUndSatellitenelektronik, wo hohe Strahlungsbeständigkeit und thermische Stabilität von entscheidender Bedeutung sind.

Anwendungen bei hohen Temperaturen und hohen Frequenzen:

SiC-Wafer zeichnen sich aus durchHochtemperaturelektronik, verwendet inFlugzeugtriebwerke, Raumfahrzeug, Undindustrielle Heizsysteme, da sie ihre Leistungsfähigkeit auch unter extremen Hitzebedingungen beibehalten. Darüber hinaus ermöglicht ihre große Bandlücke den Einsatz inHochfrequenzanwendungenwieHF-GeräteUndMikrowellenkommunikation.

| 6-Zoll-N-Typ-Epit-Axialspezifikation | |||

| Parameter | Einheit | Z-MOS | |

| Typ | Leitfähigkeit / Dotierstoff | - | N-Typ / Stickstoff |

| Pufferschicht | Dicke der Pufferschicht | um | 1 |

| Toleranz der Pufferschichtdicke | % | ±20% | |

| Pufferschichtkonzentration | cm-3 | 1,00E+18 | |

| Toleranz der Pufferschichtkonzentration | % | ±20% | |

| 1. Epi-Schicht | Dicke der Epi-Schicht | um | 11,5 |

| Gleichmäßigkeit der Epi-Schichtdicke | % | ±4% | |

| Toleranz der Epi-Schichtdicke ((Spezifikation- Max., Min.)/Spez.) | % | ±5% | |

| Epi-Schicht-Konzentration | cm-3 | 1E 15 bis 1E 18 | |

| Epi-Schicht-Konzentrationstoleranz | % | 6% | |

| Konzentrationsgleichmäßigkeit der Epi-Schicht (σ /bedeuten) | % | ≤5% | |

| Gleichmäßigkeit der Epi-Schichtkonzentration <(max-min)/(max+min> | % | ≤ 10% | |

| Epitaxiale Waferform | Bogen | um | ≤±20 |

| KETTE | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Allgemeine Merkmale | Kratzerlänge | mm | ≤30 mm |

| Kantenabsplitterungen | - | KEINER | |

| Defektdefinition | ≥97% (Gemessen mit 2*2) Zu den schwerwiegenden Mängeln gehören: Mikrorohre / Große Gruben, Karottenform, Dreieckig | ||

| Metallverunreinigung | Atome/cm² | d f f ll i ≤5E10 Atome/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg,Na,K, Ti, Ca &Mn) | |

| Paket | Verpackungsspezifikationen | Stück/Karton | Mehrfachwafer-Kassette oder Einzelwafer-Behälter |

| 8-Zoll-N-Typ-Epitaxie-Spezifikation | |||

| Parameter | Einheit | Z-MOS | |

| Typ | Leitfähigkeit / Dotierstoff | - | N-Typ / Stickstoff |

| Pufferschicht | Dicke der Pufferschicht | um | 1 |

| Toleranz der Pufferschichtdicke | % | ±20% | |

| Pufferschichtkonzentration | cm-3 | 1,00E+18 | |

| Toleranz der Pufferschichtkonzentration | % | ±20% | |

| 1. Epi-Schicht | Durchschnittliche Dicke der Epi-Schichten | um | 8–12 |

| Gleichmäßigkeit der Epi-Schichtdicke (σ/Mittelwert) | % | ≤2,0 | |

| Toleranz der Epi-Schichtdicke ((Spezifikation - Max, Min)/Spezifikation) | % | ±6 | |

| Durchschnittliche Nettodotierung der Epi-Schichten | cm-3 | 8E+15 ~2E+16 | |

| Nettodotierungsgleichmäßigkeit der Epi-Schichten (σ/Mittelwert) | % | ≤5 | |

| Epi Layers Net DopingTolerance((Spec -Max, | % | ± 10,0 | |

| Epitaxiale Waferform | Mi )/S ) Kette | um | ≤50,0 |

| Bogen | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| LTV | um | ≤4,0 (10 mm × 10 mm) | |

| Allgemein Eigenschaften | Kratzer | - | Gesamtlänge ≤ 1/2 des Wafer-Durchmessers |

| Kantenabsplitterungen | - | ≤2 Chips, Radius jeweils ≤1,5 mm | |

| Oberflächenmetallverunreinigung | Atome/cm² | ≤5E10 Atome/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg,Na,K, Ti, Ca &Mn) | |

| Fehlerprüfung | % | ≥ 96,0 (2X2 Mängel umfassen Mikrorohre / große Poren, Karotte, Dreieckige Defekte, Nachteile Linear/IGSF-s, BPD) | |

| Oberflächenmetallverunreinigung | Atome/cm² | ≤5E10 Atome/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg,Na,K, Ti, Ca &Mn) | |

| Paket | Verpackungsspezifikationen | - | Mehrfachwafer-Kassette oder Einzelwafer-Behälter |

Fragen und Antworten zu SiC-Wafern

Frage 1: Was sind die wichtigsten Vorteile der Verwendung von SiC-Wafern gegenüber herkömmlichen Siliziumwafern in der Leistungselektronik?

A1:

SiC-Wafer bieten in der Leistungselektronik gegenüber herkömmlichen Silizium-Wafern (Si) mehrere entscheidende Vorteile, darunter:

Höhere EffizienzSiliziumkarbid (SiC) besitzt eine größere Bandlücke (3,26 eV) als Silizium (1,1 eV), wodurch Bauelemente bei höheren Spannungen, Frequenzen und Temperaturen betrieben werden können. Dies führt zu geringeren Leistungsverlusten und einem höheren Wirkungsgrad in Leistungswandlungssystemen.

Hohe WärmeleitfähigkeitDie Wärmeleitfähigkeit von SiC ist wesentlich höher als die von Silizium, was eine bessere Wärmeableitung in Hochleistungsanwendungen ermöglicht und somit die Zuverlässigkeit und Lebensdauer von Leistungshalbleitern verbessert.

Höhere Spannungs- und StrombelastbarkeitSiC-Bauelemente können höhere Spannungs- und Stromstärken verarbeiten und eignen sich daher für Hochleistungsanwendungen wie Elektrofahrzeuge, Systeme für erneuerbare Energien und industrielle Motorantriebe.

Schnellere SchaltgeschwindigkeitSiC-Bauelemente verfügen über schnellere Schaltvorgänge, was zur Reduzierung von Energieverlusten und Systemgröße beiträgt und sie somit ideal für Hochfrequenzanwendungen macht.

Frage 2: Was sind die Hauptanwendungen von SiC-Wafern in der Automobilindustrie?

A2:

In der Automobilindustrie werden SiC-Wafer hauptsächlich in folgenden Bereichen eingesetzt:

Antriebsstränge für Elektrofahrzeuge (EV): SiC-basierte Bauteile wieWechselrichterUndLeistungs-MOSFETsDie Effizienz und Leistung von Elektrofahrzeugantrieben werden durch schnellere Schaltzeiten und eine höhere Energiedichte verbessert. Dies führt zu einer längeren Batterielebensdauer und einer insgesamt besseren Fahrzeugleistung.

BordladegeräteSiC-Bauelemente tragen zur Verbesserung der Effizienz von On-Board-Ladesystemen bei, indem sie schnellere Ladezeiten und ein besseres Wärmemanagement ermöglichen, was für Elektrofahrzeuge entscheidend ist, um Hochleistungsladestationen zu unterstützen.

Batteriemanagementsysteme (BMS)Die SiC-Technologie verbessert die Effizienz vonBatteriemanagementsystemeDies ermöglicht eine bessere Spannungsregelung, eine höhere Belastbarkeit und eine längere Batterielebensdauer.

DC-DC-WandlerSiC-Wafer werden verwendet inDC-DC-WandlerDie Umwandlung von Hochspannungs-Gleichstrom in Niederspannungs-Gleichstrom ist effizienter, was bei Elektrofahrzeugen entscheidend ist, um die Stromversorgung der verschiedenen Fahrzeugkomponenten zu gewährleisten.

Die überlegene Leistungsfähigkeit von SiC bei Hochspannungs-, Hochtemperatur- und Hocheffizienzanwendungen macht es unverzichtbar für den Übergang der Automobilindustrie zur Elektromobilität.

Spezifikation für 6-Zoll-SiC-Wafer vom Typ 4H-N | ||

| Eigentum | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Grad | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Durchmesser | 149,5 mm – 150,0 mm | 149,5 mm – 150,0 mm |

| Poly-Typ | 4H | 4H |

| Dicke | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Wafer-Ausrichtung | Abweichung von der Achse: 4,0° in Richtung <1120> ± 0,5° | Abweichung von der Achse: 4,0° in Richtung <1120> ± 0,5° |

| Mikrorohrdichte | ≤ 0,2 cm² | ≤ 15 cm² |

| Widerstand | 0,015 – 0,024 Ω·cm | 0,015 – 0,028 Ω·cm |

| Primäre flache Ausrichtung | [10-10] ± 50° | [10-10] ± 50° |

| Primäre Flachlänge | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Kantenausschluss | 3 mm | 3 mm |

| LTV/TIV / Bogen / Warp | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Rauheit | Polnische Ra ≤ 1 nm | Polnische Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Kantenrisse durch hochintensives Licht | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm |

| Sechseckige Platten durch Hochleistungslicht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 0,1 % |

| Polytypbereiche durch hochintensives Licht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 3 % |

| Visuelle Kohlenstoffeinschlüsse | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 5 % |

| Kratzer auf Silikonoberflächen durch hochintensives Licht | Gesamtlänge ≤ 1 Waferdurchmesser | |

| Kantensplitter durch hochintensives Licht | Keine zulässigen Breiten und Tiefen ≥ 0,2 mm. | 7 zulässig, jeweils ≤ 1 mm |

| Gewindeschraubenverschiebung | < 500 cm³ | < 500 cm³ |

| Siliziumoberflächenkontamination durch hochintensives Licht | ||

| Verpackung | Mehrfachwaffelkassette oder Einzelwaffelbehälter | Mehrfachwaffelkassette oder Einzelwaffelbehälter |

Spezifikation für 8-Zoll-SiC-Wafer vom Typ 4H-N | ||

| Eigentum | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Grad | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Durchmesser | 199,5 mm – 200,0 mm | 199,5 mm – 200,0 mm |

| Poly-Typ | 4H | 4H |

| Dicke | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Wafer-Ausrichtung | 4,0° in Richtung <110> ± 0,5° | 4,0° in Richtung <110> ± 0,5° |

| Mikrorohrdichte | ≤ 0,2 cm² | ≤ 5 cm² |

| Widerstand | 0,015 – 0,025 Ω·cm | 0,015 – 0,028 Ω·cm |

| Edle Orientierung | ||

| Kantenausschluss | 3 mm | 3 mm |

| LTV/TIV / Bogen / Warp | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Rauheit | Polnische Ra ≤ 1 nm | Polnische Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Kantenrisse durch hochintensives Licht | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm | Gesamtlänge ≤ 20 mm, Einzellänge ≤ 2 mm |

| Sechseckige Platten durch Hochleistungslicht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 0,1 % |

| Polytypbereiche durch hochintensives Licht | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 3 % |

| Visuelle Kohlenstoffeinschlüsse | Kumulative Fläche ≤ 0,05 % | Kumulative Fläche ≤ 5 % |

| Kratzer auf Silikonoberflächen durch hochintensives Licht | Gesamtlänge ≤ 1 Waferdurchmesser | |

| Kantensplitter durch hochintensives Licht | Keine zulässigen Breiten und Tiefen ≥ 0,2 mm. | 7 zulässig, jeweils ≤ 1 mm |

| Gewindeschraubenverschiebung | < 500 cm³ | < 500 cm³ |

| Siliziumoberflächenkontamination durch hochintensives Licht | ||

| Verpackung | Mehrfachwaffelkassette oder Einzelwaffelbehälter | Mehrfachwaffelkassette oder Einzelwaffelbehälter |

Spezifikation für ein 6-Zoll-4H-Halb-SiC-Substrat | ||

| Eigentum | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

| Durchmesser (mm) | 145 mm – 150 mm | 145 mm – 150 mm |

| Poly-Typ | 4H | 4H |

| Dicke (µm) | 500 ± 15 | 500 ± 25 |

| Wafer-Ausrichtung | Auf der Achse: ±0,0001° | Auf der Achse: ±0,05° |

| Mikrorohrdichte | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Spezifischer Widerstand (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Primäre flache Ausrichtung | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Primäre Flachlänge | Kerbe | Kerbe |

| Randausschluss (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Schüssel / Warp | ≤ 3 µm | ≤ 3 µm |

| Rauheit | Polnische Oberflächenrauheit Ra ≤ 1,5 µm | Polnische Oberflächenrauheit Ra ≤ 1,5 µm |

| Kantensplitter durch hochintensives Licht | ≤ 20 µm | ≤ 60 µm |

| Heizplatten durch Hochleistungslicht | Kumulativ ≤ 0,05 % | Kumulativ ≤ 3 % |

| Polytypbereiche durch hochintensives Licht | Visuelle Kohlenstoffeinschlüsse ≤ 0,05 % | Kumulativ ≤ 3 % |

| Kratzer auf Silikonoberflächen durch hochintensives Licht | ≤ 0,05 % | Kumulativ ≤ 4 % |

| Kantensplitter durch Hochleistungslicht (Größe) | Nicht zulässig > 2 mm Breite und Tiefe | Nicht zulässig > 2 mm Breite und Tiefe |

| Die unterstützende Schraubenaufweitung | ≤ 500 µm | ≤ 500 µm |

| Siliziumoberflächenkontamination durch hochintensives Licht | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Verpackung | Mehrfachwaffelkassette oder Einzelwaffelbehälter | Mehrfachwaffelkassette oder Einzelwaffelbehälter |

Spezifikation für ein 4-Zoll-4H-halbisolierendes SiC-Substrat

| Parameter | Null MPD Produktionsklasse (Z-Klasse) | Dummy-Note (Note D) |

|---|---|---|

| Physikalische Eigenschaften | ||

| Durchmesser | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Poly-Typ | 4H | 4H |

| Dicke | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Wafer-Ausrichtung | Auf der Achse: <600h > 0,5° | Auf der Achse: <000h > 0,5° |

| Elektrische Eigenschaften | ||

| Mikrorohrdichte (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Widerstand | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Geometrische Toleranzen | ||

| Primäre flache Ausrichtung | (0×10) ± 5,0° | (0×10) ± 5,0° |

| Primäre Flachlänge | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Sekundäre Flachlänge | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Sekundäre flache Ausrichtung | 90° CW von der Prime-Flachebene ± 5,0° (Si-Seite nach oben) | 90° CW von der Prime-Flachebene ± 5,0° (Si-Seite nach oben) |

| Kantenausschluss | 3 mm | 3 mm |

| LTV / TTV / Bogen / Warp | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Oberflächenqualität | ||

| Oberflächenrauheit (Polierwert Ra) | ≤1 nm | ≤1 nm |

| Oberflächenrauheit (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Randrisse (Hochintensives Licht) | Nicht erlaubt | Gesamtlänge ≥10 mm, Einzelriss ≤2 mm |

| Sechseckige Plattenfehler | ≤0,05 % kumulative Fläche | ≤0,1 % kumulative Fläche |

| Polytyp-Einschlussbereiche | Nicht erlaubt | ≤1% kumulative Fläche |

| Visuelle Kohlenstoffeinschlüsse | ≤0,05 % kumulative Fläche | ≤1% kumulative Fläche |

| Kratzer auf Silikonoberflächen | Nicht erlaubt | ≤1 Waferdurchmesser kumulative Länge |

| Kantenabsplitterungen | Keine zulässig (≥0,2 mm Breite/Tiefe) | ≤5 Chips (jeweils ≤1 mm) |

| Silizium-Oberflächenverunreinigung | Nicht angegeben | Nicht angegeben |

| Verpackung | ||

| Verpackung | Mehrfachwafer-Kassette oder Einzelwafer-Behälter | Mehrscheibenkassette oder |

| 6-Zoll-N-Typ-Epit-Axialspezifikation | |||

| Parameter | Einheit | Z-MOS | |

| Typ | Leitfähigkeit / Dotierstoff | - | N-Typ / Stickstoff |

| Pufferschicht | Dicke der Pufferschicht | um | 1 |

| Toleranz der Pufferschichtdicke | % | ±20% | |

| Pufferschichtkonzentration | cm-3 | 1,00E+18 | |

| Toleranz der Pufferschichtkonzentration | % | ±20% | |

| 1. Epi-Schicht | Dicke der Epi-Schicht | um | 11,5 |

| Gleichmäßigkeit der Epi-Schichtdicke | % | ±4% | |

| Toleranz der Epi-Schichtdicke ((Spezifikation- Max., Min.)/Spez.) | % | ±5% | |

| Epi-Schicht-Konzentration | cm-3 | 1E 15 bis 1E 18 | |

| Epi-Schicht-Konzentrationstoleranz | % | 6% | |

| Konzentrationsgleichmäßigkeit der Epi-Schicht (σ /bedeuten) | % | ≤5% | |

| Gleichmäßigkeit der Epi-Schichtkonzentration <(max-min)/(max+min> | % | ≤ 10% | |

| Epitaxiale Waferform | Bogen | um | ≤±20 |

| KETTE | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Allgemeine Merkmale | Kratzerlänge | mm | ≤30 mm |

| Kantenabsplitterungen | - | KEINER | |

| Defektdefinition | ≥97% (Gemessen mit 2*2) Zu den schwerwiegenden Mängeln gehören: Mikrorohre / Große Gruben, Karottenform, Dreieckig | ||

| Metallverunreinigung | Atome/cm² | d f f ll i ≤5E10 Atome/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg,Na,K, Ti, Ca &Mn) | |

| Paket | Verpackungsspezifikationen | Stück/Karton | Mehrfachwafer-Kassette oder Einzelwafer-Behälter |

| 8-Zoll-N-Typ-Epitaxie-Spezifikation | |||

| Parameter | Einheit | Z-MOS | |

| Typ | Leitfähigkeit / Dotierstoff | - | N-Typ / Stickstoff |

| Pufferschicht | Dicke der Pufferschicht | um | 1 |

| Toleranz der Pufferschichtdicke | % | ±20% | |

| Pufferschichtkonzentration | cm-3 | 1,00E+18 | |

| Toleranz der Pufferschichtkonzentration | % | ±20% | |

| 1. Epi-Schicht | Durchschnittliche Dicke der Epi-Schichten | um | 8–12 |

| Gleichmäßigkeit der Epi-Schichtdicke (σ/Mittelwert) | % | ≤2,0 | |

| Toleranz der Epi-Schichtdicke ((Spezifikation - Max, Min)/Spezifikation) | % | ±6 | |

| Durchschnittliche Nettodotierung der Epi-Schichten | cm-3 | 8E+15 ~2E+16 | |

| Nettodotierungsgleichmäßigkeit der Epi-Schichten (σ/Mittelwert) | % | ≤5 | |

| Epi Layers Net DopingTolerance((Spec -Max, | % | ± 10,0 | |

| Epitaxiale Waferform | Mi )/S ) Kette | um | ≤50,0 |

| Bogen | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| LTV | um | ≤4,0 (10 mm × 10 mm) | |

| Allgemein Eigenschaften | Kratzer | - | Gesamtlänge ≤ 1/2 des Wafer-Durchmessers |

| Kantenabsplitterungen | - | ≤2 Chips, Radius jeweils ≤1,5 mm | |

| Oberflächenmetallverunreinigung | Atome/cm² | ≤5E10 Atome/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg,Na,K, Ti, Ca &Mn) | |

| Fehlerprüfung | % | ≥ 96,0 (2X2 Mängel umfassen Mikrorohre / große Poren, Karotte, Dreieckige Defekte, Nachteile Linear/IGSF-s, BPD) | |

| Oberflächenmetallverunreinigung | Atome/cm² | ≤5E10 Atome/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg,Na,K, Ti, Ca &Mn) | |

| Paket | Verpackungsspezifikationen | - | Mehrfachwafer-Kassette oder Einzelwafer-Behälter |

Frage 1: Was sind die wichtigsten Vorteile der Verwendung von SiC-Wafern gegenüber herkömmlichen Siliziumwafern in der Leistungselektronik?

A1:

SiC-Wafer bieten in der Leistungselektronik gegenüber herkömmlichen Silizium-Wafern (Si) mehrere entscheidende Vorteile, darunter:

Höhere EffizienzSiliziumkarbid (SiC) besitzt eine größere Bandlücke (3,26 eV) als Silizium (1,1 eV), wodurch Bauelemente bei höheren Spannungen, Frequenzen und Temperaturen betrieben werden können. Dies führt zu geringeren Leistungsverlusten und einem höheren Wirkungsgrad in Leistungswandlungssystemen.

Hohe WärmeleitfähigkeitDie Wärmeleitfähigkeit von SiC ist wesentlich höher als die von Silizium, was eine bessere Wärmeableitung in Hochleistungsanwendungen ermöglicht und somit die Zuverlässigkeit und Lebensdauer von Leistungshalbleitern verbessert.

Höhere Spannungs- und StrombelastbarkeitSiC-Bauelemente können höhere Spannungs- und Stromstärken verarbeiten und eignen sich daher für Hochleistungsanwendungen wie Elektrofahrzeuge, Systeme für erneuerbare Energien und industrielle Motorantriebe.

Schnellere SchaltgeschwindigkeitSiC-Bauelemente verfügen über schnellere Schaltvorgänge, was zur Reduzierung von Energieverlusten und Systemgröße beiträgt und sie somit ideal für Hochfrequenzanwendungen macht.

Frage 2: Was sind die Hauptanwendungen von SiC-Wafern in der Automobilindustrie?

A2:

In der Automobilindustrie werden SiC-Wafer hauptsächlich in folgenden Bereichen eingesetzt:

Antriebsstränge für Elektrofahrzeuge (EV): SiC-basierte Bauteile wieWechselrichterUndLeistungs-MOSFETsDie Effizienz und Leistung von Elektrofahrzeugantrieben werden durch schnellere Schaltzeiten und eine höhere Energiedichte verbessert. Dies führt zu einer längeren Batterielebensdauer und einer insgesamt besseren Fahrzeugleistung.

BordladegeräteSiC-Bauelemente tragen zur Verbesserung der Effizienz von On-Board-Ladesystemen bei, indem sie schnellere Ladezeiten und ein besseres Wärmemanagement ermöglichen, was für Elektrofahrzeuge entscheidend ist, um Hochleistungsladestationen zu unterstützen.

Batteriemanagementsysteme (BMS)Die SiC-Technologie verbessert die Effizienz vonBatteriemanagementsystemeDies ermöglicht eine bessere Spannungsregelung, eine höhere Belastbarkeit und eine längere Batterielebensdauer.

DC-DC-WandlerSiC-Wafer werden verwendet inDC-DC-WandlerDie Umwandlung von Hochspannungs-Gleichstrom in Niederspannungs-Gleichstrom ist effizienter, was bei Elektrofahrzeugen entscheidend ist, um die Stromversorgung der verschiedenen Fahrzeugkomponenten zu gewährleisten.

Die überlegene Leistungsfähigkeit von SiC bei Hochspannungs-, Hochtemperatur- und Hocheffizienzanwendungen macht es unverzichtbar für den Übergang der Automobilindustrie zur Elektromobilität.