SiC-Ingot-Wachstumsofen für großflächige SiC-Kristalle (TSSG/LPE-Verfahren)

Funktionsprinzip

Das Kernprinzip des Flüssigphasen-Siliciumcarbid-Ingot-Wachstums besteht darin, hochreine SiC-Rohmaterialien in geschmolzenen Metallen (z. B. Si, Cr) bei 1800–2100 °C zu lösen, um gesättigte Lösungen zu erzeugen. Anschließend erfolgt das kontrollierte, gerichtete Wachstum von SiC-Einkristallen auf Impfkristallen durch präzise Temperaturgradienten- und Übersättigungsregulierung. Diese Technologie eignet sich besonders zur Herstellung hochreiner (>99,9995 %) 4H/6H-SiC-Einkristalle mit geringer Defektdichte (<100/cm²), die die hohen Anforderungen an Substrate für Leistungselektronik und HF-Bauelemente erfüllen. Das Flüssigphasen-Wachstumssystem ermöglicht die präzise Steuerung des Leitfähigkeitstyps (N/P-Typ) und des spezifischen Widerstands der Kristalle durch optimierte Lösungszusammensetzung und Wachstumsparameter.

Kernkomponenten

1. Spezielles Tiegelsystem: Hochreiner Graphit/Tantal-Verbundtiegel, Temperaturbeständigkeit >2200°C, beständig gegen SiC-Schmelzkorrosion.

2. Mehrzonen-Heizsystem: Kombinierte Widerstands-/Induktionsheizung mit einer Temperaturregelungsgenauigkeit von ±0,5°C (1800-2100°C Bereich).

3. Präzisionsbewegungssystem: Doppelte Regelung mit geschlossenem Regelkreis für die Samenrotation (0-50 U/min) und das Anheben (0,1-10 mm/h).

4. Atmosphärenkontrollsystem: Schutz durch hochreines Argon/Stickstoff, einstellbarer Arbeitsdruck (0,1-1 atm).

5. Intelligentes Steuerungssystem: Redundante Steuerung mittels SPS und Industrie-PC mit Echtzeit-Wachstumsschnittstellenüberwachung.

6. Effizientes Kühlsystem: Die abgestufte Wasserkühlung gewährleistet einen langfristig stabilen Betrieb.

TSSG vs. LPE Vergleich

| Eigenschaften | TSSG-Methode | LPE-Methode |

| Wachstumstemperatur | 2000-2100 °C | 1500-1800°C |

| Wachstumsrate | 0,2–1 mm/h | 5-50 μm/h |

| Kristallgröße | 4-8 Zoll große Barren | 50-500 μm Epitaxieschichten |

| Hauptanwendung | Substratvorbereitung | Epitaxieschichten für Leistungsbauelemente |

| Defektdichte | <500/cm² | <100/cm² |

| Geeignete Polytypen | 4H/6H-SiC | 4H/3C-SiC |

Wichtigste Anwendungsbereiche

1. Leistungselektronik: 6-Zoll-4H-SiC-Substrate für 1200V+ MOSFETs/Dioden.

2. 5G-HF-Bauelemente: Halbisolierende SiC-Substrate für Basisstations-PAs.

3. Anwendungen in der Elektromobilität: Ultradicke (>200μm) Epitaxieschichten für Module in Automobilqualität.

4. PV-Wechselrichter: Substrate mit geringer Defektrate ermöglichen einen Wirkungsgrad von >99%.

Kernvorteile

1. Technologische Überlegenheit

1.1 Integriertes Multi-Methoden-Design

Dieses Flüssigphasen-SiC-Ingot-Wachstumssystem kombiniert auf innovative Weise TSSG- und LPE-Kristallzüchtungstechnologien. Das TSSG-System nutzt das Top-Seeded-Solution-Wachstum mit präziser Schmelzkonvektion und Temperaturgradientenkontrolle (ΔT ≤ 5 °C/cm) und ermöglicht so das stabile Wachstum von SiC-Ingots mit großem Durchmesser (4–8 Zoll) und Ausbeuten von 15–20 kg pro Durchlauf für 6H/4H-SiC-Kristalle. Das LPE-System verwendet eine optimierte Lösungsmittelzusammensetzung (Si-Cr-Legierung) und Übersättigungskontrolle (± 1 %), um hochwertige, dicke Epitaxieschichten mit einer Defektdichte von < 100/cm² bei relativ niedrigen Temperaturen (1500–1800 °C) zu züchten.

1.2 Intelligentes Steuerungssystem

Ausgestattet mit intelligenter Wachstumssteuerung der 4. Generation mit folgenden Funktionen:

• Multispektrale In-situ-Überwachung (Wellenlängenbereich 400-2500 nm)

• Laserbasierte Schmelzpegelerkennung (Genauigkeit ±0,01 mm)

• CCD-basierte Durchmesserregelung mit geschlossenem Regelkreis (Schwankung <±1 mm)

• KI-gestützte Optimierung der Wachstumsparameter (15 % Energieeinsparung)

2. Vorteile der Prozessleistung

2.1 TSSG-Methode Kernfestigkeiten

• Großkristallkapazität: Unterstützt das Wachstum von Kristallen bis zu 8 Zoll mit einer Durchmessergleichmäßigkeit von >99,5 %

• Hervorragende Kristallinität: Versetzungsdichte <500/cm², Mikrorohrdichte <5/cm²

• Gleichmäßigkeit der Dotierung: <8 % Variation des n-Typ-Widerstands (4-Zoll-Wafer)

• Optimierte Wachstumsrate: Einstellbar 0,3–1,2 mm/h, 3–5-mal schneller als Dampfphasenverfahren

2.2 LPE-Methode Kernfestigkeiten

• Epitaxie mit extrem niedriger Defektdichte: Grenzflächenzustandsdichte <1×10¹¹cm⁻²·eV⁻¹

• Präzise Dickenkontrolle: 50–500 µm dicke Epitaxieschichten mit einer Dickenabweichung von <±2 %

• Niedrigtemperatureffizienz: 300–500 °C niedriger als bei CVD-Verfahren

• Komplexes Strukturwachstum: Unterstützt pn-Übergänge, Übergitter usw.

3. Vorteile hinsichtlich der Produktionseffizienz

3.1 Kostenkontrolle

• 85 % Rohstoffausnutzung (gegenüber 60 % bei herkömmlichen Verfahren)

• 40 % geringerer Energieverbrauch (im Vergleich zu HVPE)

• 90 % Anlagenverfügbarkeit (modulares Design minimiert Ausfallzeiten)

3.2 Qualitätssicherung

• 6σ-Prozesskontrolle (CPK>1,67)

• Online-Fehlererkennung (0,1 μm Auflösung)

• Vollständige Rückverfolgbarkeit der Prozessdaten (über 2000 Echtzeitparameter)

3.3 Skalierbarkeit

• Kompatibel mit 4H/6H/3C-Polytypen

• Aufrüstbar auf 12-Zoll-Prozessmodule

• Unterstützt die SiC/GaN-Heterointegration

4. Vorteile der Branchenanwendung

4.1 Leistungselektronik

• Substrate mit niedrigem spezifischem Widerstand (0,015–0,025 Ω·cm) für Bauelemente mit 1200–3300 V

• Halbisolierende Substrate (>10⁸Ω·cm) für HF-Anwendungen

4.2 Neue Technologien

• Quantenkommunikation: Substrate mit extrem niedrigem Rauschen (1/f-Rauschen < -120 dB)

• Extreme Umgebungen: Strahlungsbeständige Kristalle (<5% Degradation nach 1×10¹⁶n/cm² Bestrahlung)

XKH-Dienstleistungen

1. Kundenspezifische Ausrüstung: Maßgeschneiderte TSSG/LPE-Systemkonfigurationen.

2. Prozessschulung: Umfassende technische Schulungsprogramme.

3. Kundendienst: Technischer Support und Wartung rund um die Uhr.

4. Schlüsselfertige Lösungen: Umfassender Service von der Installation bis zur Prozessvalidierung.

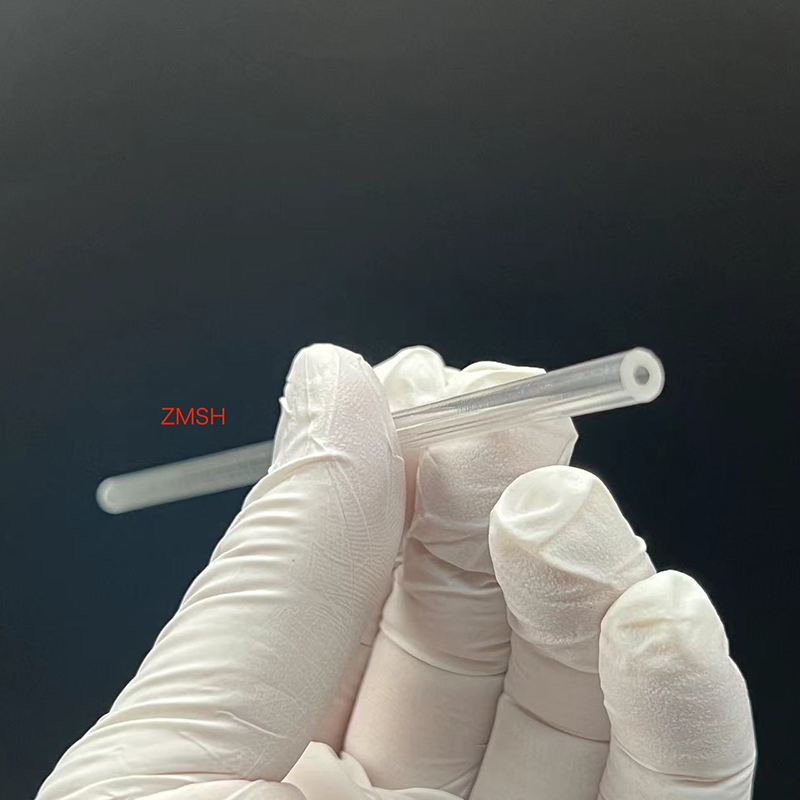

5. Materialversorgung: 2-12 Zoll SiC-Substrate/Epi-Wafer verfügbar.

Zu den wichtigsten Vorteilen gehören:

• Bis zu 8 Zoll große Kristalle können gezüchtet werden.

• Gleichmäßigkeit des spezifischen Widerstands <0,5%.

• Geräteverfügbarkeit >95%.

• Technischer Support rund um die Uhr.