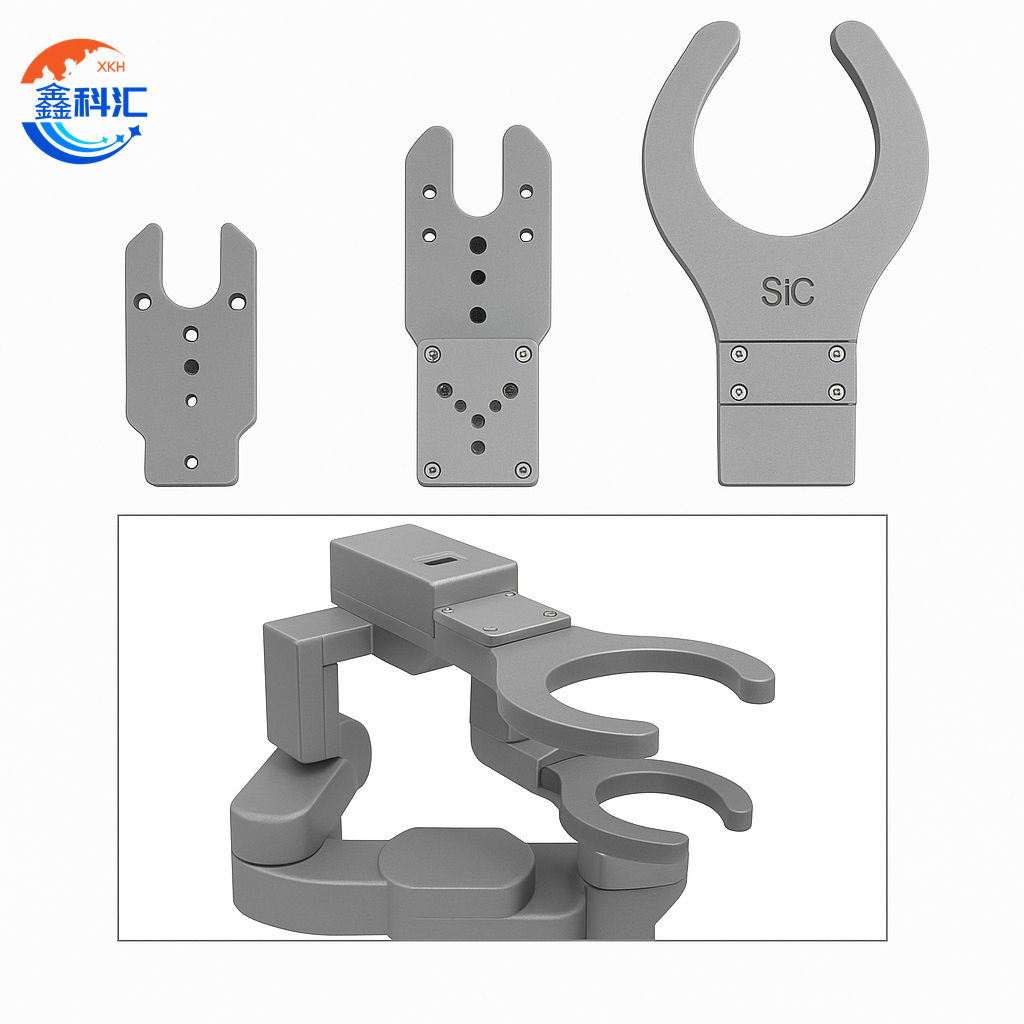

SiC-Keramik-Endeffektor-Handlingarm zum Wafertransport

SiC-Keramik-Endeffektor Zusammenfassung

Der SiC (Siliziumkarbid)-Keramik-Endeffektor ist eine wichtige Komponente in hochpräzisen Wafer-Handlingsystemen, die in der Halbleiterfertigung und in modernen Mikrofabrikationsumgebungen eingesetzt werden. Dieser spezielle Endeffektor wurde entwickelt, um die hohen Anforderungen ultrareiner, hochtemperaturbeständiger und hochstabiler Umgebungen zu erfüllen und gewährleistet einen zuverlässigen und kontaminationsfreien Transport von Wafern während wichtiger Produktionsschritte wie Lithografie, Ätzen und Abscheidung.

Dank der hervorragenden Materialeigenschaften von Siliziumkarbid – wie hoher Wärmeleitfähigkeit, extremer Härte, ausgezeichneter chemischer Inertheit und minimaler Wärmeausdehnung – bietet der SiC-Keramik-Endeffektor unübertroffene mechanische Steifigkeit und Dimensionsstabilität selbst bei schnellen Temperaturwechseln oder in korrosiven Prozesskammern. Seine geringe Partikelbildung und Plasmabeständigkeit machen ihn besonders geeignet für Reinraum- und Vakuumverarbeitungsanwendungen, bei denen die Wahrung der Waferoberflächenintegrität und die Reduzierung von Partikelkontaminationen von größter Bedeutung sind.

SiC-Keramik-Endeffektor Anwendung

1. Handhabung von Halbleiterwafern

SiC-Keramik-Endeffektoren werden in der Halbleiterindustrie häufig zur Handhabung von Silizium-Wafern in der automatisierten Produktion eingesetzt. Diese Endeffektoren werden typischerweise an Roboterarmen oder Vakuumtransfersystemen montiert und sind für die Aufnahme von Wafern unterschiedlicher Größen wie 200 mm und 300 mm ausgelegt. Sie sind unverzichtbar für Prozesse wie chemische Gasphasenabscheidung (CVD), physikalische Gasphasenabscheidung (PVD), Ätzen und Diffusion, bei denen hohe Temperaturen, Vakuumbedingungen und korrosive Gase üblich sind. Die außergewöhnliche Wärmebeständigkeit und chemische Stabilität von SiC machen es zu einem idealen Material, um solchen rauen Umgebungen ohne Qualitätsverlust standzuhalten.

2. Reinraum- und Vakuumkompatibilität

In Reinraum- und Vakuumumgebungen, in denen Partikelkontamination minimiert werden muss, bieten SiC-Keramiken erhebliche Vorteile. Die dichte, glatte Oberfläche des Materials verhindert die Partikelbildung und trägt so zur Wahrung der Waferintegrität während des Transports bei. Dadurch eignen sich SiC-Endeffektoren besonders gut für kritische Prozesse wie Extrem-Ultraviolett-Lithografie (EUV) und Atomlagenabscheidung (ALD), bei denen Sauberkeit entscheidend ist. Darüber hinaus gewährleisten die geringe Ausgasung und die hohe Plasmabeständigkeit von SiC eine zuverlässige Leistung in Vakuumkammern, verlängern die Lebensdauer der Werkzeuge und reduzieren die Wartungshäufigkeit.

3. Hochpräzise Positionierungssysteme

Präzision und Stabilität sind in modernen Wafer-Handling-Systemen, insbesondere in der Messtechnik, Inspektion und Ausrichtungstechnik, von entscheidender Bedeutung. SiC-Keramik verfügt über einen extrem niedrigen Wärmeausdehnungskoeffizienten und eine hohe Steifigkeit, wodurch der Endeffektor auch bei Temperaturwechseln oder mechanischer Belastung seine strukturelle Genauigkeit behält. Dies gewährleistet die präzise Ausrichtung der Wafer während des Transports und minimiert das Risiko von Mikrokratzern, Fehlausrichtungen oder Messfehlern – Faktoren, die bei Sub-5-nm-Prozessknoten zunehmend kritisch werden.

SiC-Keramik-Endeffektor Eigenschaften

1. Hohe mechanische Festigkeit und Härte

SiC-Keramiken verfügen über eine außergewöhnliche mechanische Festigkeit mit einer Biegefestigkeit von oft über 400 MPa und Vickershärten von über 2000 HV. Dadurch sind sie auch nach längerem Einsatz äußerst widerstandsfähig gegen mechanische Belastungen, Stöße und Verschleiß. Die hohe Steifigkeit von SiC minimiert zudem die Durchbiegung bei Hochgeschwindigkeits-Wafertransfers und gewährleistet so eine präzise und wiederholbare Positionierung.

2. Ausgezeichnete thermische Stabilität

Eine der wertvollsten Eigenschaften von SiC-Keramiken ist ihre Fähigkeit, extrem hohen Temperaturen – oft bis zu 1600 °C in inerten Atmosphären – standzuhalten, ohne ihre mechanische Integrität zu verlieren. Ihr niedriger Wärmeausdehnungskoeffizient (~4,0 x 10⁻⁶ /K) gewährleistet Dimensionsstabilität bei Temperaturwechselbeanspruchung und macht sie ideal für Anwendungen wie CVD, PVD und Hochtemperaturglühen.

Fragen und Antworten zum SiC-Keramik-Endeffektor

F: Welches Material wird im Wafer-Endeffektor verwendet?

A:Wafer-Endeffektoren werden üblicherweise aus Materialien hergestellt, die hohe Festigkeit, thermische Stabilität und geringe Partikelbildung bieten. Siliziumkarbid (SiC)-Keramik ist eines der fortschrittlichsten und beliebtesten Materialien. SiC-Keramik ist extrem hart, thermisch stabil, chemisch inert und verschleißfest und eignet sich daher ideal für die Handhabung empfindlicher Silizium-Wafer in Reinraum- und Vakuumumgebungen. Im Vergleich zu Quarz oder beschichteten Metallen bietet SiC eine überlegene Dimensionsstabilität bei hohen Temperaturen und gibt keine Partikel ab, was zur Vermeidung von Verunreinigungen beiträgt.