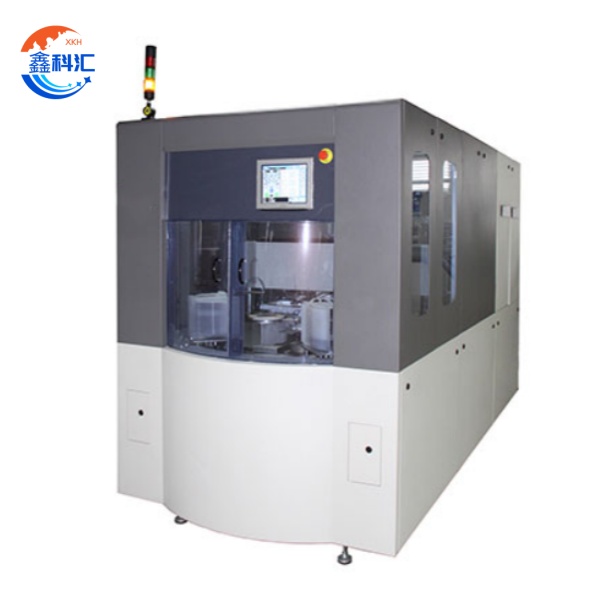

Wafer-Dünnungsanlage für die Verarbeitung von 4- bis 12-Zoll-Saphir-/SiC-/Si-Wafern

Funktionsprinzip

Der Waferdünnungsprozess läuft in drei Phasen ab:

Grobschleifen: Eine Diamantscheibe (Körnung 200–500 μm) entfernt bei 3000–5000 U/min 50–150 μm Material, um die Dicke schnell zu reduzieren.

Feinschleifen: Eine feinere Scheibe (Körnung 1–50 μm) reduziert die Dicke bei <1 μm/s auf 20–50 μm, um Schäden unter der Oberfläche zu minimieren.

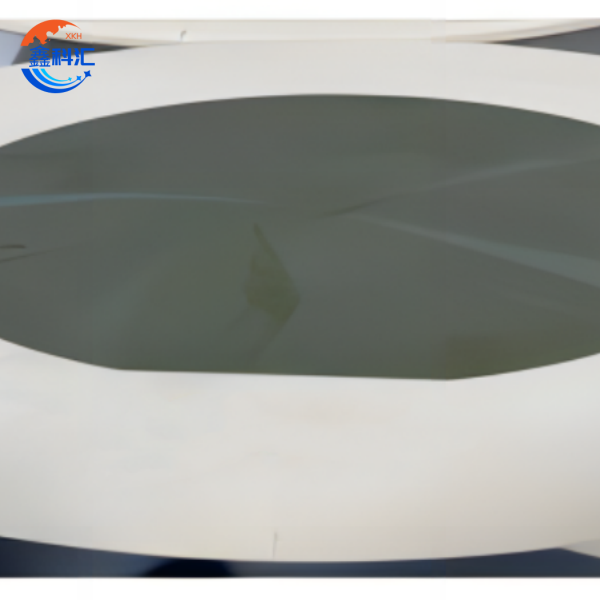

Polieren (CMP): Eine chemisch-mechanische Aufschlämmung beseitigt Restschäden und erreicht einen Ra-Wert <0,1 nm.

Kompatible Materialien

Silizium (Si): Standard für CMOS-Wafer, für 3D-Stapeln auf 25 μm verdünnt.

Siliziumkarbid (SiC): Erfordert spezielle Diamantscheiben (80 % Diamantkonzentration) für thermische Stabilität.

Saphir (Al₂O₃): Auf 50 μm verdünnt für UV-LED-Anwendungen.

Kernsystemkomponenten

1. Schleifsystem

Zweiachsiger Schleifer: Kombiniert Grob- und Feinschleifen auf einer einzigen Plattform und reduziert so die Zykluszeit um 40 %.

Aerostatische Spindel: Drehzahlbereich von 0–6000 U/min mit <0,5 μm Rundlaufabweichung.

2. Wafer-Handling-System

Vakuum-Spannfutter: >50 N Haltekraft mit ±0,1 μm Positioniergenauigkeit.

Roboterarm: Transportiert 4–12-Zoll-Wafer mit 100 mm/s.

3. Steuerungssystem

Laserinterferometrie: Dickenüberwachung in Echtzeit (Auflösung 0,01 μm).

KI-gesteuertes Feedforward: Prognostiziert den Radverschleiß und passt die Parameter automatisch an.

4. Kühlung & Reinigung

Ultraschallreinigung: Entfernt Partikel >0,5 μm mit einer Effizienz von 99,9 %.

Deionisiertes Wasser: Kühlt den Wafer auf <5 °C über Umgebungstemperatur.

Kernvorteile

1. Ultrahohe Präzision: TTV (Gesamtdickenvariation) <0,5 μm, WTW (Dickenvariation innerhalb des Wafers) <1 μm.

2. Multiprozessintegration: Kombiniert Schleifen, CMP und Plasmaätzen in einer Maschine.

3. Materialverträglichkeit:

Silizium: Dickenreduzierung von 775 μm auf 25 μm.

SiC: Erreicht <2 μm TTV für HF-Anwendungen.

Dotierte Wafer: Phosphordotierte InP-Wafer mit <5 % Widerstandsdrift.

4. Intelligente Automatisierung: Die MES-Integration reduziert menschliche Fehler um 70 %.

5. Energieeffizienz: 30 % geringerer Stromverbrauch durch regeneratives Bremsen.

Wichtige Anwendungen

1. Fortschrittliche Verpackung

• 3D-ICs: Wafer-Dünnung ermöglicht das vertikale Stapeln von Logik-/Speicherchips (z. B. HBM-Stacks) und erreicht so eine zehnmal höhere Bandbreite und einen um 50 % geringeren Stromverbrauch im Vergleich zu 2,5D-Lösungen. Die Anlage unterstützt Hybrid-Bonding und TSV-Integration (Through-Silicon Via), was für KI-/ML-Prozessoren mit einem Verbindungsabstand von <10 μm entscheidend ist. Beispielsweise ermöglichen auf 25 μm gedünnte 12-Zoll-Wafer das Stapeln von 8+ Schichten bei gleichzeitiger Beibehaltung einer Verwerfung von <1,5 %, was für LiDAR-Systeme in der Automobilindustrie unerlässlich ist.

• Fan-Out-Packaging: Durch die Reduzierung der Waferdicke auf 30 μm wird die Verbindungslänge um 50 % verkürzt, was die Signalverzögerung (<0,2 ps/mm) minimiert und 0,4 mm ultradünne Chiplets für mobile SoCs ermöglicht. Der Prozess nutzt spannungskompensierte Schleifalgorithmen, um Verzug zu verhindern (>50 μm TTV-Kontrolle) und so die Zuverlässigkeit in Hochfrequenz-HF-Anwendungen zu gewährleisten.

2. Leistungselektronik

• IGBT-Module: Durch die Verdünnung auf 50 μm wird der Wärmewiderstand auf <0,5 °C/W reduziert, wodurch 1200-V-SiC-MOSFETs bei Sperrschichttemperaturen von 200 °C betrieben werden können. Unsere Anlagen verwenden ein mehrstufiges Schleifverfahren (grob: 46 μm Körnung → fein: 4 μm Körnung), um Schäden unter der Oberfläche zu vermeiden und eine Zuverlässigkeit von >10.000 Temperaturwechselzyklen zu erreichen. Dies ist entscheidend für Wechselrichter in Elektrofahrzeugen, bei denen 10 μm dicke SiC-Wafer die Schaltgeschwindigkeit um 30 % verbessern.

• GaN-auf-SiC-Leistungsbauelemente: Durch die Waferverdünnung auf 80 μm wird die Elektronenbeweglichkeit (μ > 2000 cm²/V·s) für 650-V-GaN-HEMTs verbessert, wodurch die Leitungsverluste um 18 % reduziert werden. Der Prozess nutzt laserunterstütztes Dicing, um Risse während der Verdünnung zu verhindern und so Kantenabsplitterungen von <5 μm für HF-Leistungsverstärker zu erreichen.

3. Optoelektronik

• GaN-auf-SiC-LEDs: 50-μm-Saphirsubstrate verbessern die Lichtausbeute (LEE) durch Minimierung des Photoneneinfangs auf 85 % (gegenüber 65 % bei 150-μm-Wafern). Die ultraniedrige TTV-Steuerung unserer Geräte (<0,3 μm) gewährleistet eine gleichmäßige LED-Emission über 12-Zoll-Wafer hinweg, was für Micro-LED-Displays, die eine Wellenlängengleichmäßigkeit von <100 nm erfordern, von entscheidender Bedeutung ist.

• Silizium-Photonik: 25 μm dicke Silizium-Wafer ermöglichen 3 dB/cm geringere Ausbreitungsverluste in Wellenleitern, was für optische Transceiver mit 1,6 Tbps unerlässlich ist. Der Prozess integriert CMP-Glättung, um die Oberflächenrauheit auf Ra <0,1 nm zu reduzieren und die Kopplungseffizienz um 40 % zu verbessern.

4. MEMS-Sensoren

• Beschleunigungssensoren: 25-μm-Siliziumwafer erreichen durch eine erhöhte Prüfmassenverschiebungsempfindlichkeit ein SNR von >85 dB (gegenüber 75 dB bei 50-μm-Wafern). Unser zweiachsiges Schleifsystem kompensiert Spannungsgradienten und gewährleistet eine Empfindlichkeitsdrift von <0,5 % bei -40 °C bis 125 °C. Zu den Anwendungen gehören die Erkennung von Fahrzeugunfällen und die AR/VR-Bewegungsverfolgung.

• Drucksensoren: Durch die Verdünnung auf 40 μm werden Messbereiche von 0–300 bar mit einer Hysterese von <0,1 % FS erreicht. Durch die Verwendung einer temporären Verbindung (Glasträger) wird ein Waferbruch beim Ätzen der Rückseite vermieden, wodurch eine Überdrucktoleranz von <1 μm für industrielle IoT-Sensoren erreicht wird.

• Technische Synergie: Unsere Waferdünnungsanlagen vereinen mechanisches Schleifen, CMP und Plasmaätzen, um verschiedene Materialanforderungen (Si, SiC, Saphir) zu erfüllen. Beispielsweise erfordert GaN-auf-SiC ein Hybridschleifen (Diamantscheiben + Plasma), um Härte und Wärmeausdehnung auszugleichen, während MEMS-Sensoren durch CMP-Polieren eine Oberflächenrauheit von unter 5 nm erfordern.

• Auswirkungen auf die Branche: Durch die Ermöglichung dünnerer, leistungsstärkerer Wafer treibt diese Technologie Innovationen bei KI-Chips, 5G-mmWave-Modulen und flexibler Elektronik voran, mit TTV-Toleranzen <0,1 μm für faltbare Displays und <0,5 μm für LiDAR-Sensoren in der Automobilindustrie.

XKHs Dienstleistungen

1. Maßgeschneiderte Lösungen

Skalierbare Konfigurationen: 4–12-Zoll-Kammerdesigns mit automatisiertem Be-/Entladen.

Dotierungsunterstützung: Benutzerdefinierte Rezepte für Er/Yb-dotierte Kristalle und InP/GaAs-Wafer.

2. End-to-End-Support

Prozessentwicklung: Kostenlose Probeläufe mit Optimierung.

Globale Schulung: Jährliche technische Workshops zu Wartung und Fehlerbehebung.

3. Multimaterialverarbeitung

SiC: Waferverdünnung auf 100 μm mit Ra <0,1 nm.

Saphir: 50 μm Dicke für UV-Laserfenster (Durchlässigkeit > 92 % bei 200 nm).

4. Mehrwertdienste

Verbrauchsmaterial: Diamantscheiben (über 2000 Wafer/Lebensdauer) und CMP-Schlämme.

Abschluss

Diese Waferdünnungsanlage bietet branchenführende Präzision, Vielseitigkeit bei der Verarbeitung mehrerer Materialien und intelligente Automatisierung und ist damit unverzichtbar für die 3D-Integration und Leistungselektronik. Die umfassenden Dienstleistungen von XKH – von der individuellen Anpassung bis zur Nachbearbeitung – gewährleisten Kosteneffizienz und Spitzenleistung in der Halbleiterfertigung.