Soda-Kalk-Glassubstrate – Präzisionspoliert und kostengünstig für die Industrie

Detailliertes Diagramm

Überblick über Quarzglas

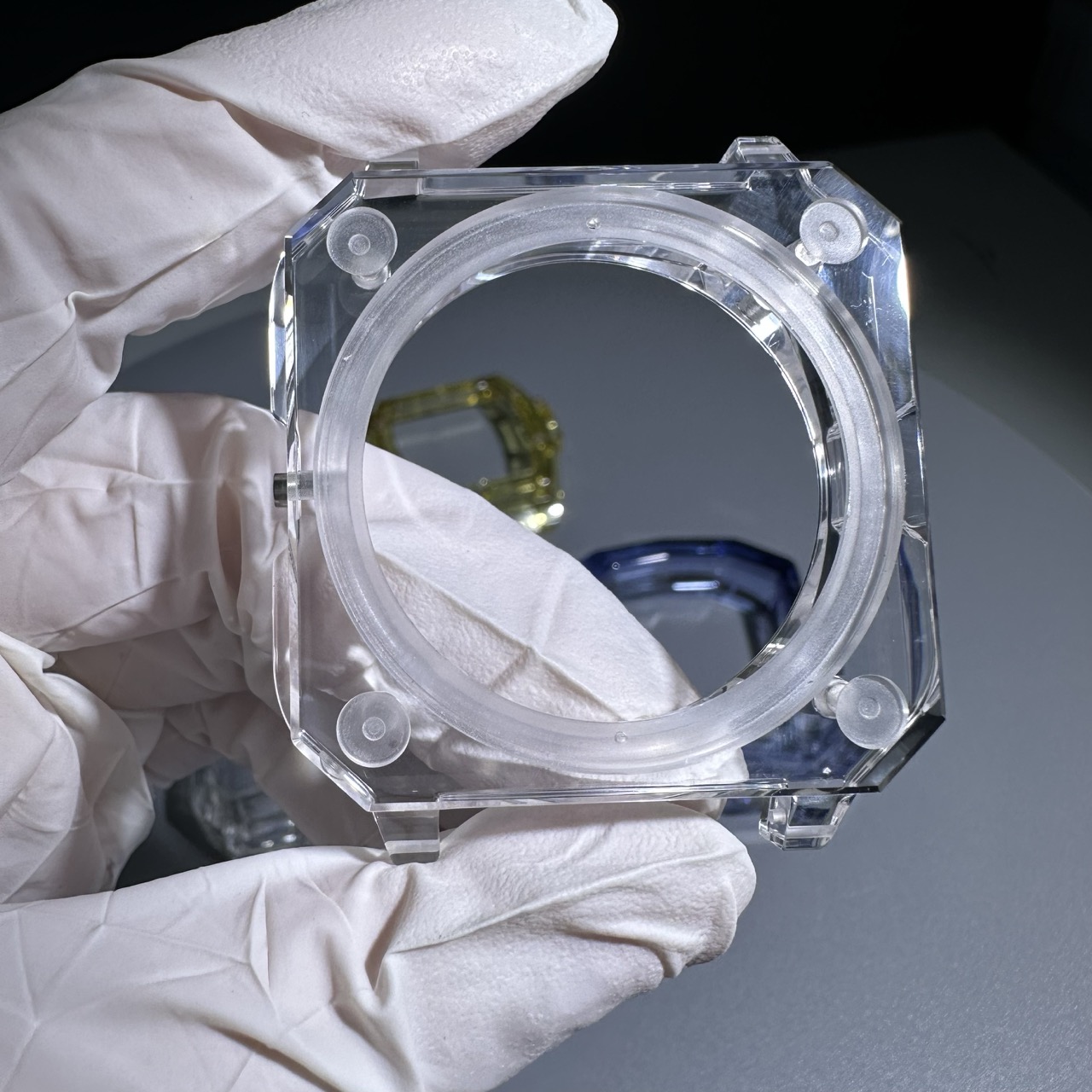

Natronkalk-SubstrateEs handelt sich um Präzisionsglasscheiben aus hochwertigem Natronkalkglas – einem vielseitigen und kostengünstigen Material, das in der Optik-, Elektronik- und Beschichtungsindustrie weit verbreitet ist. Natronkalkglas ist bekannt für seine hervorragende Lichtdurchlässigkeit, ebene Oberflächenqualität und mechanische Stabilität und bildet eine zuverlässige Grundlage für verschiedene Dünnschichtabscheidungs-, Fotolithografie- und Laboranwendungen.

Durch seine ausgewogenen physikalischen und optischen Eigenschaften ist es eine praktische Wahl sowohl für Forschungs- und Entwicklungsumgebungen als auch für die Serienproduktion.

Hauptmerkmale und Vorteile

-

Hohe optische Klarheit:Hervorragende Transmission im sichtbaren Spektrum (400–800 nm), geeignet für optische Inspektion und Bildgebung.

-

Glatte, polierte Oberfläche:Beide Seiten können fein poliert werden, um eine geringe Oberflächenrauheit (<2 nm) zu erzielen und so eine ausgezeichnete Haftung der Beschichtungen zu gewährleisten.

-

Dimensionsstabilität:Gewährleistet gleichbleibende Planheit und Parallelität und ist somit mit Präzisionsausrichtungs- und Messsystemen kompatibel.

-

Kostengünstiges Material:Bietet eine kostengünstige Alternative zu Borosilikat- oder Quarzglassubstraten für Standardtemperaturanwendungen.

-

Bearbeitbarkeit:Lässt sich leicht schneiden, bohren oder formen für individuelle optische und elektronische Designs.

-

Chemische Kompatibilität:Kompatibel mit Fotolacken, Klebstoffen und den meisten Dünnschichtabscheidungsmaterialien (ITO, SiO₂, Al, Au).

Durch die Kombination aus Klarheit, Stärke und ErschwinglichkeitNatronkalkglasbleibt eines der am häufigsten verwendeten Substratmaterialien in Laboren, optischen Werkstätten und Dünnschichtbeschichtungsanlagen.

Fertigungs- und Oberflächenqualität

JedeNatronkalksubstratEs wird aus hochwertigem Floatglas hergestellt, das präzise geschnitten, geläppt und beidseitig poliert wird, um eine optisch ebene Oberfläche zu erzielen.

Typische Fertigungsschritte umfassen:

-

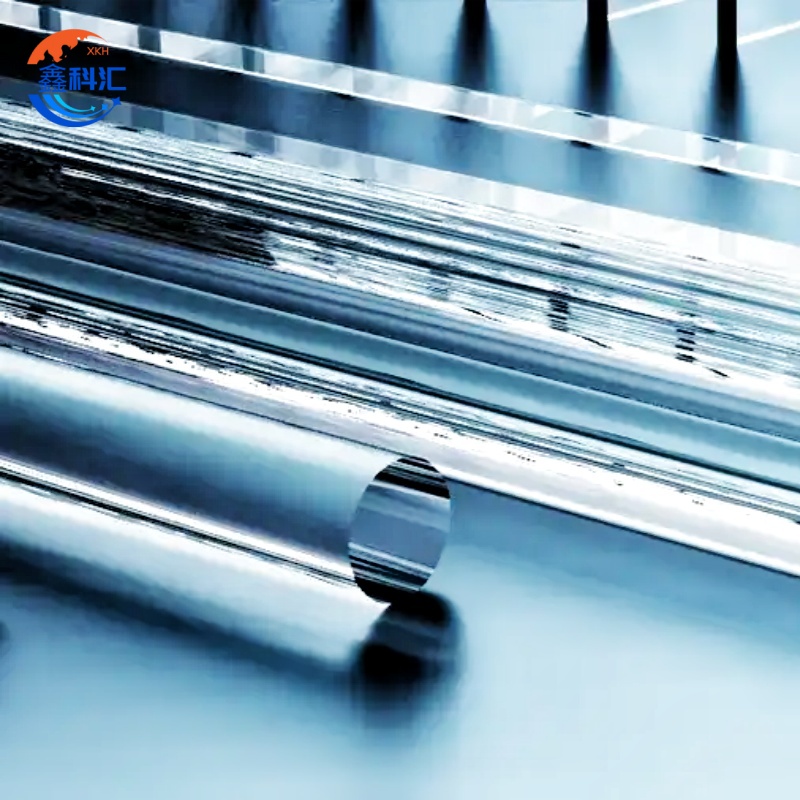

Gleitkomma-Prozess:Herstellung ultrafeiner, gleichmäßiger Glasscheiben mittels Schmelzzinn-Float-Technologie.

-

Schneiden & Formen:Laser- oder Diamantschneiden in runde oder rechteckige Substratformate.

-

Feinpolieren:Erzielung hoher Planheit und optischer Glätte auf einer oder beiden Seiten.

-

Reinigung & Verpackung:Ultraschallreinigung in deionisiertem Wasser, partikelfreie Inspektion und Reinraumverpackung.

Diese Verfahren gewährleisten eine hervorragende Konsistenz und Oberflächengüte, die für optische Beschichtungen oder Mikrofertigungsarbeiten geeignet ist.

Anwendungen

Natronkalk-Substratewerden in einer Vielzahl wissenschaftlicher, optischer und Halbleiteranwendungen eingesetzt, darunter:

-

Optische Fenster und Spiegel:Grundplatten für optische Beschichtungen und Filterherstellung.

-

Dünnschichtabscheidung:Ideale Trägersubstrate für ITO-, SiO₂-, TiO₂- und Metallfilme.

-

Displaytechnologie:Wird verwendet in Rückwandglas, Displayschutz und Kalibriermustern.

-

Halbleiterforschung:Kostengünstige Träger oder Testwafer in Fotolithografieprozessen.

-

Laser- und Sensorplattformen:Transparentes Trägermaterial für die optische Ausrichtung und Sondenprüfung.

-

Nutzung zu Bildungszwecken und experimentellen Zwecken:Wird häufig in Laboren für Beschichtungs-, Ätz- und Klebeversuche verwendet.

Typische Spezifikationen

| Parameter | Spezifikation |

|---|---|

| Material | Natronkalksilikatglas |

| Durchmesser | 2", 3", 4", 6", 8" (kundenspezifische Anpassungen möglich) |

| Dicke | 0,3–1,1 mm Standard |

| Oberflächenbeschaffenheit | Beidseitig poliert oder einseitig poliert |

| Ebenheit | ≤15 µm |

| Oberflächenrauheit (Ra) | <2 nm |

| Übertragung | ≥90 % (Sichtbarer Bereich: 400–800 nm) |

| Dichte | 2,5 g/cm³ |

| Wärmeausdehnungskoeffizient | ~9 × 10⁻⁶ /K |

| Härte | ~6 Mohs |

| Brechungsindex (nD) | ~1,52 |

Häufig gestellte Fragen

Frage 1: Wofür werden Natronkalksubstrate üblicherweise verwendet?

A: Aufgrund ihrer Klarheit und Planheit werden sie als Basismaterialien für Dünnschichtbeschichtungen, optische Experimente, Fotolithografietests und die Herstellung optischer Fenster verwendet.

Frage 2: Sind Natronkalksubstrate hochtemperaturbeständig?

A: Sie können bis zu etwa 300 °C betrieben werden. Für höhere Temperaturbeständigkeit werden Borosilikat- oder Quarzglassubstrate empfohlen.

Frage 3: Sind die Substrate für die Beschichtung geeignet?

A: Ja, ihre glatten und sauberen Oberflächen sind ideal für die physikalische Gasphasenabscheidung (PVD), die chemische Gasphasenabscheidung (CVD) und Sputterprozesse.

Frage 4: Ist eine individuelle Anpassung möglich?

A: Absolut. Kundenspezifische Größen, Formen, Stärken und Kantenbearbeitungen sind je nach Anwendungsanforderungen erhältlich.

Frage 5: Wie verhalten sie sich im Vergleich zu Borosilikatsubstraten?

A: Natronkalkglas ist wirtschaftlicher und einfacher zu verarbeiten, weist aber im Vergleich zu Borosilikatglas eine etwas geringere thermische und chemische Beständigkeit auf.

Über uns

XKH ist spezialisiert auf die Entwicklung, Produktion und den Vertrieb von Spezialglas und neuen Kristallmaterialien. Unsere Produkte finden Anwendung in der Optoelektronik, der Unterhaltungselektronik und im Militärbereich. Wir bieten optische Saphirkomponenten, Objektivabdeckungen für Mobiltelefone, Keramik, LT, Siliziumkarbid (SiC), Quarz und Halbleiterkristallwafer an. Dank unserer Expertise und modernster Ausrüstung zeichnen wir uns durch die Fertigung von Sonderanfertigungen aus und streben die Position eines führenden Hightech-Unternehmens für optoelektronische Materialien an.