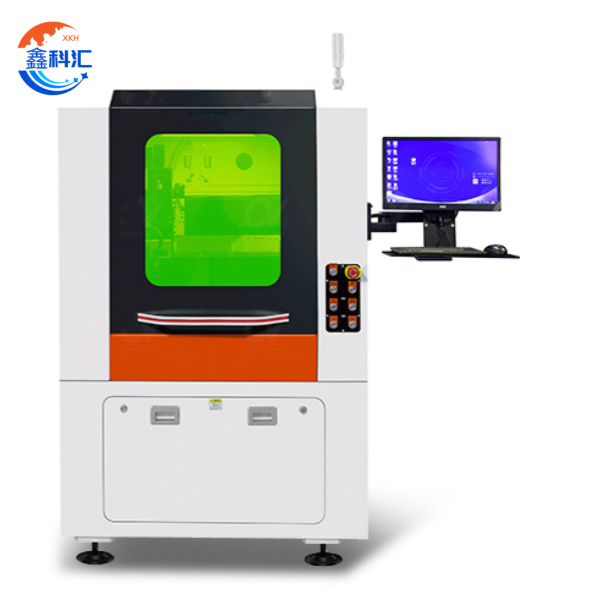

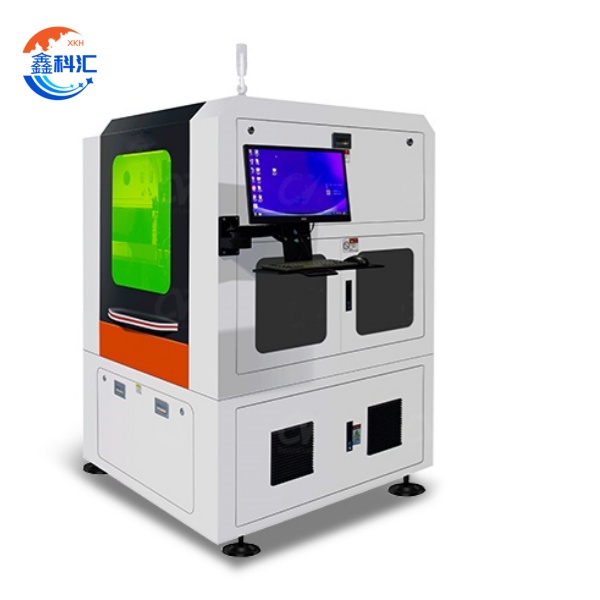

Kleine Tischlaserstanzmaschine 1000 W – 6000 W, Mindestöffnung 0,1 mm, kann für Metallglaskeramikmaterialien verwendet werden

Anwendbare Materialien

1. Metallmaterialien: wie Aluminium, Kupfer, Titanlegierung, Edelstahl usw.

2. Nichtmetallische Materialien: wie Kunststoff (einschließlich Polyethylen PE, Polypropylen PP, Polyester PET und andere Kunststofffolien), Glas (einschließlich gewöhnliches Glas, Spezialglas wie ultraweißes Glas, K9-Glas, Borosilikatglas, Quarzglas usw., aber gehärtetes Glas ist aufgrund seiner besonderen physikalischen Eigenschaften nicht mehr zum Bohren geeignet), Keramik, Papier, Leder und so weiter.

3. Verbundwerkstoff: zusammengesetzt aus zwei oder mehr Materialien mit unterschiedlichen Eigenschaften durch physikalische oder chemische Methoden, mit hervorragenden Gesamteigenschaften.

4.Sondermaterialien: In bestimmten Bereichen können Laserstanzmaschinen auch zur Verarbeitung einiger Sondermaterialien eingesetzt werden.

Spezifikationsparameter

| Name | Daten |

| Laserleistung: | 1000 W – 6000 W |

| Schnittgenauigkeit: | ±0,03 mm |

| Kleinstwert-Blende: | 0,1 MM |

| Schnittlänge: | 650 mm × 800 mm |

| Positionsgenauigkeit: | ≤±0,008 mm |

| Wiederholgenauigkeit: | 0,008 mm |

| Schneidgas: | Luft |

| Festes Modell: | Pneumatische Kantenklemmung, Vorrichtungsunterstützung |

| Antriebssystem: | Linearmotor mit magnetischer Aufhängung |

| Schnittstärke | 0,01 mm – 3 mm |

Technische Vorteile

1. Effizientes Bohren: Die Verwendung eines hochenergetischen Laserstrahls für die berührungslose Bearbeitung, schnell, 1 Sekunde, um die Bearbeitung winziger Löcher abzuschließen.

2. Hohe Präzision: Durch die präzise Steuerung der Leistung, Pulsfrequenz und Fokussierungsposition des Lasers kann der Bohrvorgang mit Mikrometerpräzision erreicht werden.

3. Vielseitig einsetzbar: Kann eine Vielzahl spröder, schwer zu verarbeitender und spezieller Materialien verarbeiten, wie z. B. Kunststoff, Gummi, Metall (Edelstahl, Aluminium, Kupfer, Titanlegierung usw.), Glas, Keramik usw.

4. Intelligenter Betrieb: Die Laserstanzmaschine ist mit einem fortschrittlichen numerischen Steuerungssystem ausgestattet, das hochintelligent ist und sich leicht in computergestützte Konstruktions- und Fertigungssysteme integrieren lässt, um eine schnelle Programmierung und Optimierung komplexer Durchläufe und Verarbeitungspfade zu ermöglichen.

Arbeitsbedingungen

1. Vielfalt: Es können verschiedene Lochbearbeitungen mit komplexen Formen durchgeführt werden, wie etwa runde Löcher, quadratische Löcher, dreieckige Löcher und andere Löcher mit Sonderformen.

2. Hohe Qualität: Die Lochqualität ist hoch, die Kante ist glatt, fühlt sich nicht rau an und die Verformung ist gering.

3. Automatisierung: Es kann die Mikrolochverarbeitung mit der gleichen Blendengröße und gleichmäßigen Verteilung auf einmal abschließen und unterstützt die Gruppenlochverarbeitung ohne manuelles Eingreifen.

Ausstattungsmerkmale

■ Kleine Gerätegröße, um das Problem beengter Platzverhältnisse zu lösen.

■ Hohe Präzision, das maximale Loch kann 0,005 mm erreichen.

■ Die Geräte sind leicht zu bedienen und einfach zu bedienen.

■ Die Lichtquelle kann je nach Material ausgetauscht werden und die Kompatibilität ist besser.

■ Kleine Wärmeeinflussfläche, weniger Oxidation um die Löcher herum.

Anwendungsfeld

1. Elektronikindustrie

●Stanzen von Leiterplatten (PCB):

Mikrolochbearbeitung: Wird zum Bearbeiten von Mikrolöchern mit einem Durchmesser von weniger als 0,1 mm auf Leiterplatten verwendet, um die Anforderungen von High-Density-Interconnect-Platinen (HDI) zu erfüllen.

Sacklöcher und vergrabene Löcher: Bearbeitung von Sacklöchern und vergrabenen Löchern in mehrschichtigen Leiterplatten zur Verbesserung der Leistung und Integration der Platine.

●Halbleiterverpackung:

Leadframe-Bohren: In den Halbleiter-Leadframe werden Präzisionslöcher gebohrt, um den Chip mit der externen Schaltung zu verbinden.

Wafer-Schneidhilfe: Stanzen Sie Löcher in den Wafer, um nachfolgende Schneid- und Verpackungsprozesse zu erleichtern.

2. Präzisionsmaschinen

● Mikroteileverarbeitung:

Präzisionszahnradbohren: Bearbeitung hochpräziser Löcher an Mikrozahnrädern für Präzisionsgetriebesysteme.

Bohren von Sensorkomponenten: Durch das Bearbeiten von Mikrolöchern in den Sensorkomponenten werden die Empfindlichkeit und Reaktionsgeschwindigkeit des Sensors verbessert.

●Formenbau:

Kühlloch der Form: Durch Bearbeiten eines Kühllochs in einer Spritzgussform oder einer Druckgussform wird die Wärmeableitungsleistung der Form optimiert.

Entlüftungsbearbeitung: Durch die Bearbeitung winziger Entlüftungsöffnungen in der Form werden Formfehler reduziert.

3. Medizinprodukte

●Minimalinvasive chirurgische Instrumente:

Katheterperforation: In minimalinvasiven chirurgischen Kathetern werden Mikrolöcher zur Medikamentenverabreichung oder Flüssigkeitsableitung eingearbeitet.

Endoskopkomponenten: In die Linse oder den Werkzeugkopf des Endoskops werden Präzisionslöcher eingearbeitet, um die Funktionalität des Instruments zu verbessern.

● Arzneimittelabgabesystem:

Bohren von Mikronadel-Arrays: Einbringen von Mikrolöchern in ein Arzneimittelpflaster oder ein Mikronadel-Array zur Steuerung der Arzneimittelfreisetzungsrate.

Biochip-Bohrung: Auf Biochips werden Mikrolöcher für die Zellkultur oder Detektion eingebracht.

4. Optische Geräte

●Glasfaseranschluss:

Bohren von Glasfaser-Endlöchern: Durch das Einbringen von Mikrolöchern in die Endfläche des optischen Steckverbinders wird die Effizienz der optischen Signalübertragung verbessert.

Faserarray-Bearbeitung: Bearbeitung hochpräziser Löcher auf der Faserarray-Platte für die optische Mehrkanalkommunikation.

●Optischer Filter:

Filterbohren: Durch das Einbringen von Mikrolöchern in den optischen Filter können bestimmte Wellenlängen ausgewählt werden.

Bearbeitung diffraktiver Elemente: Bearbeitung von Mikrolöchern in diffraktiven optischen Elementen zur Aufteilung oder Formung von Laserstrahlen.

5. Automobilbau

●Kraftstoffeinspritzsystem:

Stanzen der Einspritzdüse: Durch das Einbringen von Mikrolöchern in die Einspritzdüse wird der Zerstäubungseffekt des Kraftstoffs optimiert und die Verbrennungseffizienz verbessert.

●Sensorherstellung:

Bohren des Drucksensors: Durch das Einbringen von Mikrolöchern in die Membran des Drucksensors werden die Empfindlichkeit und Genauigkeit des Sensors verbessert.

●Power-Batterie:

Bohren von Batteriepolchips: Bearbeitung von Mikrolöchern in Lithiumbatteriepolchips zur Verbesserung der Elektrolytinfiltration und des Ionentransports.

XKH bietet eine umfassende Palette an One-Stop-Services für kleine Tischlaserperforatoren, einschließlich, aber nicht beschränkt auf: professionelle Verkaufsberatung, kundenspezifische Programmgestaltung, Lieferung hochwertiger Geräte, sorgfältige Installation und Inbetriebnahme sowie ausführliche Bedienungsschulung, um sicherzustellen, dass die Kunden beim Stanzvorgang das effizienteste, genaueste und sorgenfreiste Serviceerlebnis erhalten.

Detailliertes Diagramm