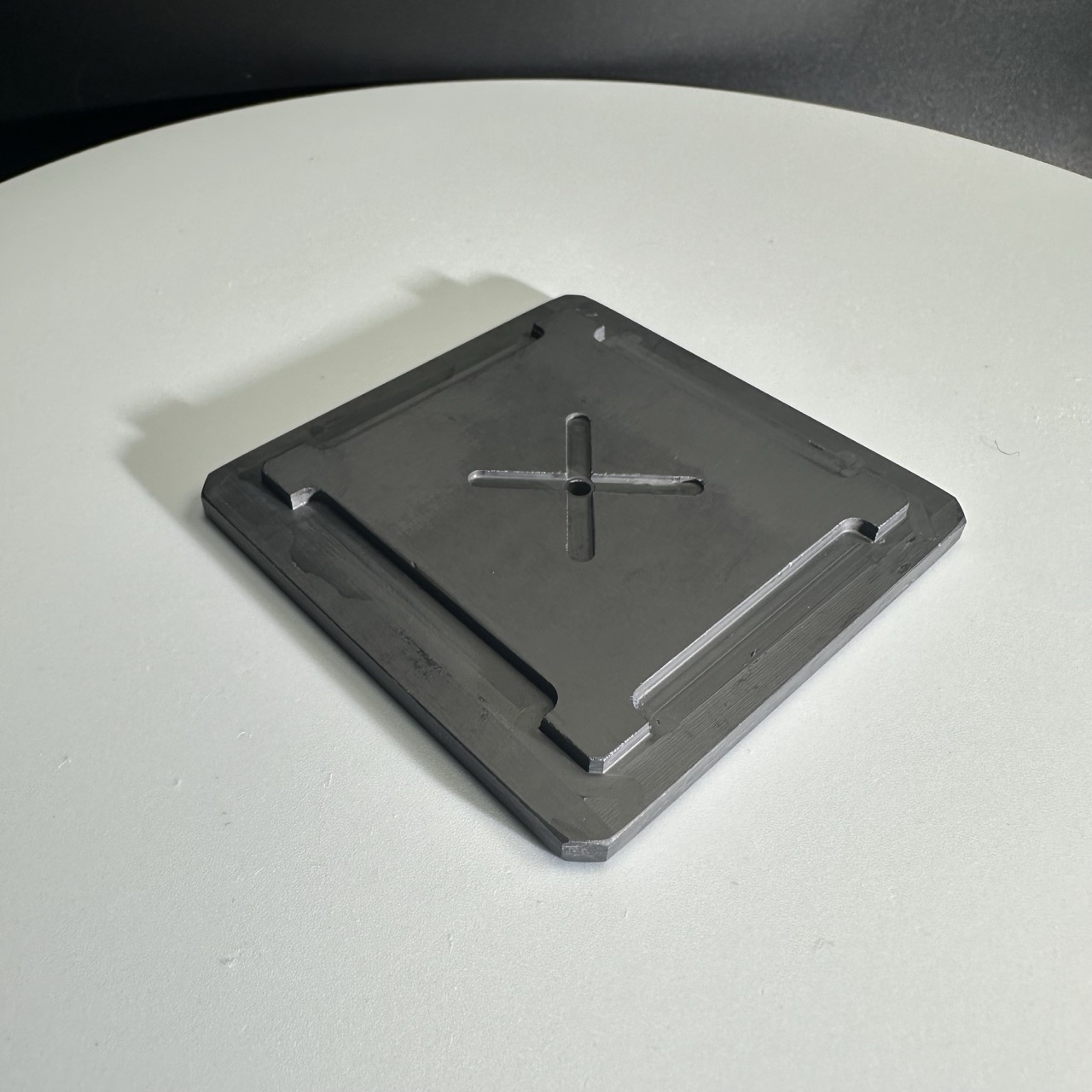

Siliziumkarbid-Keramikschale – langlebige Hochleistungsschalen für thermische und chemische Anwendungen

Detailliertes Diagramm

Produkteinführung

Keramikschalen aus Siliziumkarbid (SiC) sind Hochleistungskomponenten, die häufig in industriellen Umgebungen mit hohen Temperaturen, hohen Belastungen und chemisch anspruchsvollen Anwendungen eingesetzt werden. Diese aus fortschrittlichen Siliziumkarbid-Keramikmaterialien gefertigten Schalen bieten außergewöhnliche mechanische Festigkeit, hervorragende Wärmeleitfähigkeit und ausgezeichnete Beständigkeit gegen Thermoschock, Oxidation und Korrosion. Ihre Robustheit macht sie ideal für verschiedene industrielle Anwendungen, darunter die Halbleiterherstellung, die Photovoltaikverarbeitung, das Sintern von pulvermetallurgischen Teilen und mehr.

Siliziumkarbid-Schalen dienen als wichtige Träger oder Stützen bei Wärmebehandlungsprozessen, bei denen Maßgenauigkeit, strukturelle Integrität und chemische Beständigkeit entscheidend sind. Im Vergleich zu herkömmlichen Keramikmaterialien wie Aluminiumoxid oder Mullit bieten SiC-Schalen eine deutlich höhere Leistung, insbesondere unter Bedingungen mit wiederholten Temperaturwechseln und aggressiven Atmosphären.

Herstellungsprozess und Materialzusammensetzung

Die Herstellung von SiC-Keramikschalen erfordert Präzisionstechnik und fortschrittliche Sintertechnologien, um eine hohe Dichte, eine gleichmäßige Mikrostruktur und gleichbleibende Leistung zu gewährleisten. Die allgemeinen Schritte umfassen:

-

Rohstoffauswahl

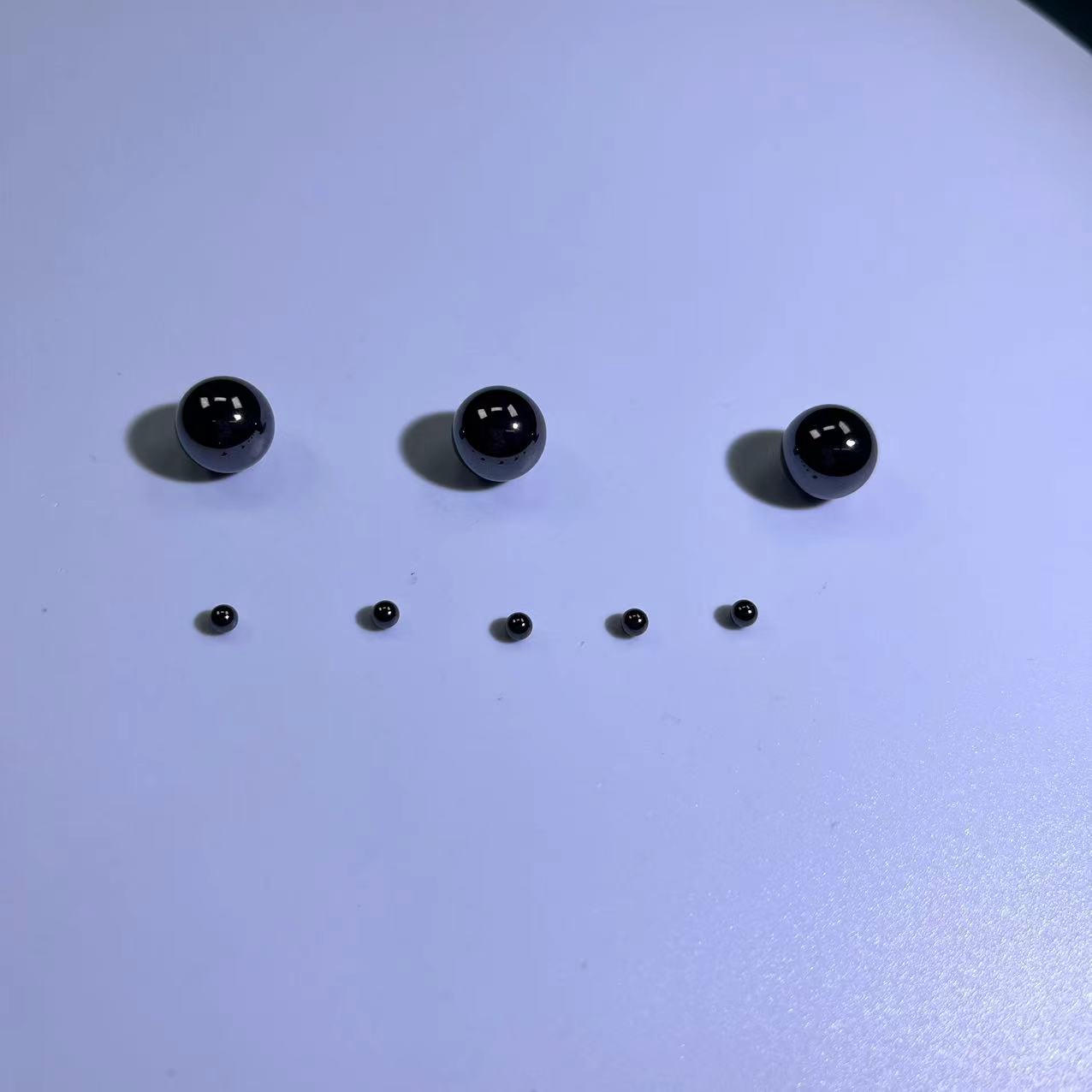

Es wird hochreines Siliziumkarbidpulver (≥99 %) ausgewählt, oft mit spezifischer Partikelgrößenkontrolle und minimalen Verunreinigungen, um hohe mechanische und thermische Eigenschaften zu gewährleisten. -

Umformverfahren

Je nach Schalenspezifikation kommen unterschiedliche Formtechniken zum Einsatz:-

Kaltisostatisches Pressen (CIP) für hochdichte, gleichmäßige Kompakte

-

Extrusion oder Schlickerguss für komplexe Formen

-

Spritzguss für präzise, detaillierte Geometrien

-

-

Sintertechniken

Der Grünkörper wird bei extrem hohen Temperaturen, typischerweise im Bereich von 2000 °C, unter Schutzgas- oder Vakuumatmosphäre gesintert. Gängige Sinterverfahren sind:-

Reaktionsgebundenes SiC (RB-SiC)

-

Drucklos gesintertes SiC (SSiC)

-

Rekristallisiertes SiC (RBSiC)

Jede Methode führt zu leicht unterschiedlichen Materialeigenschaften, wie Porosität, Festigkeit und Wärmeleitfähigkeit.

-

-

Präzisionsbearbeitung

Nach dem Sintern werden die Schalen bearbeitet, um enge Maßtoleranzen, eine glatte Oberfläche und Ebenheit zu erreichen. Oberflächenbehandlungen wie Läppen, Schleifen und Polieren können je nach Kundenwunsch durchgeführt werden.

Typische Anwendungen

Keramikschalen aus Siliziumkarbid werden aufgrund ihrer Vielseitigkeit und Widerstandsfähigkeit in zahlreichen Branchen eingesetzt. Zu den häufigsten Anwendungen gehören:

-

Halbleiterindustrie

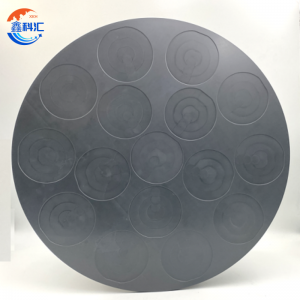

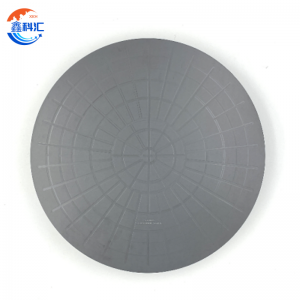

SiC-Schalen werden als Träger bei Wafer-Glüh-, Diffusions-, Oxidations-, Epitaxie- und Implantationsprozessen verwendet. Ihre Stabilität gewährleistet eine gleichmäßige Temperaturverteilung und minimale Kontamination. -

Photovoltaik (PV)-Industrie

Bei der Solarzellenproduktion stützen SiC-Trays Siliziumblöcke oder -wafer während der Hochtemperaturdiffusions- und Sinterschritte. -

Pulvermetallurgie und Keramik

Wird zur Unterstützung von Komponenten beim Sintern von Metallpulvern, Keramik und Verbundwerkstoffen verwendet. -

Glas- und Displayplatten

Wird als Ofentablett oder Plattform zur Herstellung von Spezialgläsern, LCD-Substraten oder anderen optischen Komponenten verwendet. -

Chemische Verarbeitung und Wärmeöfen

Dienen als korrosionsbeständige Träger in chemischen Reaktoren oder als Wärmeträgerschalen in Vakuum- und Öfen mit kontrollierter Atmosphäre.

Wichtige Leistungsmerkmale

-

✅Außergewöhnliche thermische Stabilität

Hält Dauereinsatz bei Temperaturen von bis zu 1600–2000 °C ohne Verformung oder Verschlechterung stand. -

✅Hohe mechanische Festigkeit

Bietet eine hohe Biegefestigkeit (typischerweise >350 MPa) und gewährleistet so eine lange Haltbarkeit auch unter hohen Belastungsbedingungen. -

✅Temperaturwechselbeständigkeit

Hervorragende Leistung in Umgebungen mit schnellen Temperaturschwankungen, wodurch das Risiko von Rissen minimiert wird. -

✅Korrosions- und Oxidationsbeständigkeit

Chemisch stabil in den meisten Säuren, Laugen und oxidierenden/reduzierenden Gasen, geeignet für aggressive chemische Prozesse. -

✅Maßgenauigkeit und Ebenheit

Mit hoher Präzision bearbeitet, um eine gleichmäßige Verarbeitung und Kompatibilität mit automatisierten Systemen zu gewährleisten. -

✅Lange Lebensdauer und Kosteneffizienz

Niedrigere Austauschraten und geringere Wartungskosten machen es auf lange Sicht zu einer kostengünstigen Lösung.

Technische Spezifikationen

| Parameter | Typischer Wert |

|---|---|

| Material | Reaktionsgebundenes SiC / Gesintertes SiC |

| Max. Betriebstemperatur | 1600–2000 °C |

| Biegefestigkeit | ≥350 MPa |

| Dichte | ≥3,0 g/cm³ |

| Wärmeleitfähigkeit | ~120–180 W/m·K |

| Oberflächenebenheit | ≤ 0,1 mm |

| Dicke | 5–20 mm (anpassbar) |

| Maße | Standard: 200×200 mm, 300×300 mm usw. |

| Oberflächenbeschaffenheit | Bearbeitet, poliert (auf Anfrage) |

Häufig gestellte Fragen (FAQ)

F1: Können Siliziumkarbidschalen in Vakuumöfen verwendet werden?

A:Ja, SiC-Tabletts sind aufgrund ihrer geringen Ausgasung, chemischen Stabilität und Hochtemperaturbeständigkeit ideal für Vakuumumgebungen.

F2: Sind benutzerdefinierte Formen oder Schlitze verfügbar?

A:Auf jeden Fall. Wir bieten kundenspezifische Anpassungen an die Größe und Form der Schale, an Oberflächenmerkmale (z. B. Rillen, Löcher) und an die Oberflächenpolitur an, um den individuellen Kundenanforderungen gerecht zu werden.

F3: Wie schneidet SiC im Vergleich zu Aluminiumoxid- oder Quarzschalen ab?

A:SiC hat eine höhere Festigkeit, eine bessere Wärmeleitfähigkeit und eine höhere Beständigkeit gegen Thermoschock und chemische Korrosion. Aluminiumoxid ist zwar kostengünstiger, SiC bietet jedoch in anspruchsvollen Umgebungen die bessere Leistung.

F4: Gibt es eine Standarddicke für diese Tabletts?

A:Die Dicke liegt normalerweise im Bereich von 5–20 mm, wir können sie jedoch je nach Anwendung und Tragfähigkeitsanforderungen anpassen.

F5: Wie hoch ist die typische Vorlaufzeit für kundenspezifische SiC-Tabletts?

A:Die Lieferzeiten variieren je nach Komplexität und Menge, liegen bei Sonderanfertigungen jedoch im Allgemeinen zwischen 2 und 4 Wochen.

Über uns

XKH ist spezialisiert auf die Hightech-Entwicklung, Produktion und den Vertrieb von speziellem optischem Glas und neuen Kristallmaterialien. Unsere Produkte kommen in der optischen Elektronik, der Unterhaltungselektronik und dem Militär zum Einsatz. Wir bieten optische Komponenten aus Saphir, Handy-Objektivabdeckungen, Keramik, LT, Siliziumkarbid (SIC), Quarz und Halbleiterkristall-Wafer an. Dank unserer Fachkompetenz und modernster Ausrüstung sind wir in der Verarbeitung nicht standardisierter Produkte führend und streben danach, ein führendes Hightech-Unternehmen für optoelektronische Materialien zu werden.