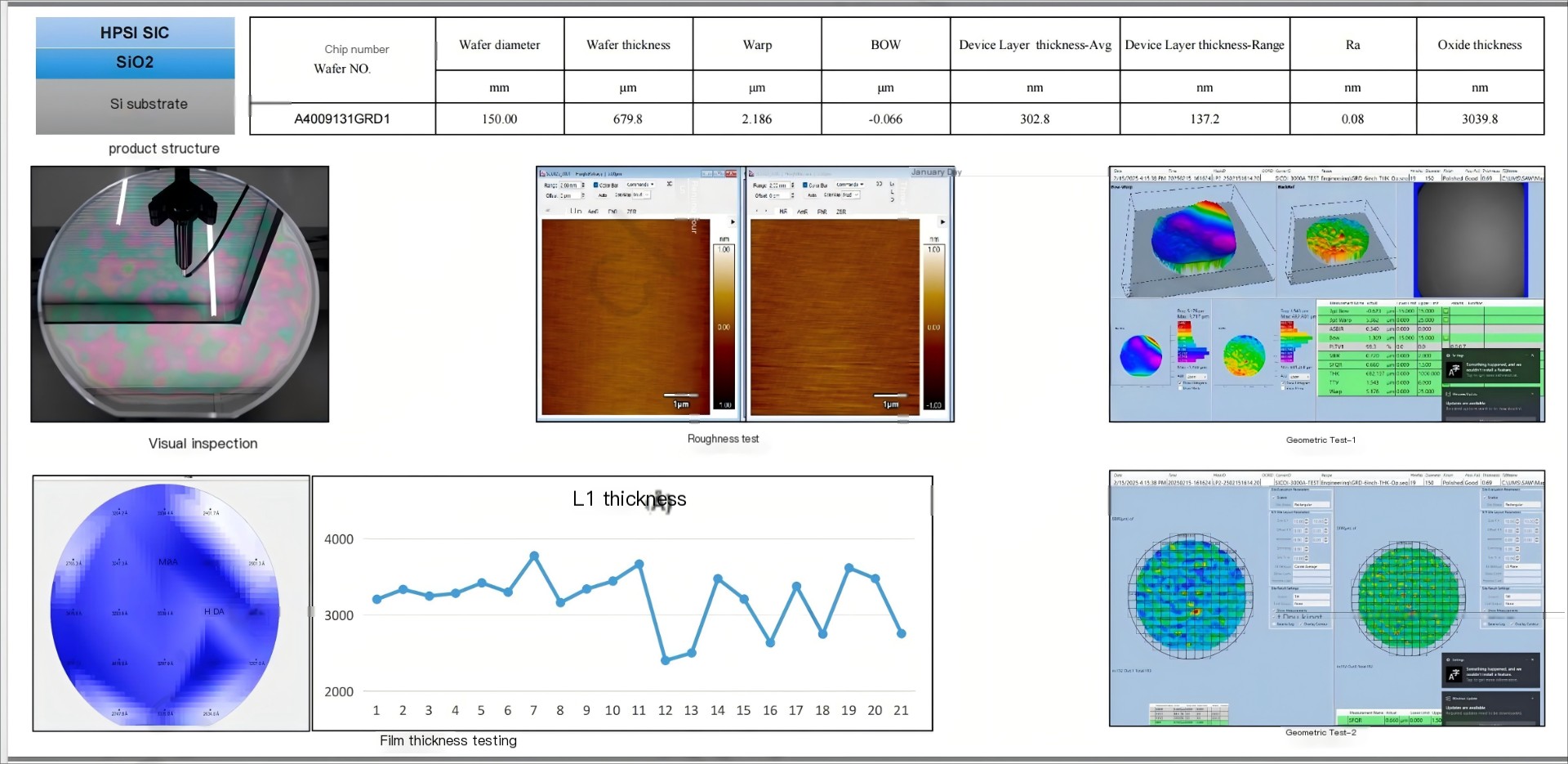

SICOI (Siliziumkarbid auf Isolator) Wafer SiC-Film auf Silizium

Detailliertes Diagramm

Einführung von Siliziumkarbid-auf-Isolator (SICOI)-Wafern

Siliziumkarbid-auf-Isolator (SICOI)-Wafer sind Halbleitersubstrate der nächsten Generation, die die überlegenen physikalischen und elektronischen Eigenschaften von Siliziumkarbid (SiC) mit den hervorragenden elektrischen Isolationseigenschaften einer isolierenden Pufferschicht, wie beispielsweise Siliziumdioxid (SiO₂) oder Siliziumnitrid (Si₃N₄), vereinen. Ein typischer SICOI-Wafer besteht aus einer dünnen epitaxialen SiC-Schicht, einer dazwischenliegenden Isolierschicht und einem Trägersubstrat, das entweder aus Silizium oder SiC bestehen kann.

Diese Hybridstruktur wurde speziell für die hohen Anforderungen von Hochleistungs-, Hochfrequenz- und Hochtemperatur-Elektronikbauteilen entwickelt. Durch die Integration einer Isolierschicht minimieren SICOI-Wafer parasitäre Kapazitäten und unterdrücken Leckströme. Dies gewährleistet höhere Betriebsfrequenzen, einen besseren Wirkungsgrad und ein optimiertes Wärmemanagement. Aufgrund dieser Vorteile sind sie in Branchen wie Elektrofahrzeugen, 5G-Telekommunikationsinfrastruktur, Luft- und Raumfahrtsystemen, fortschrittlicher HF-Elektronik und MEMS-Sensortechnologien äußerst wertvoll.

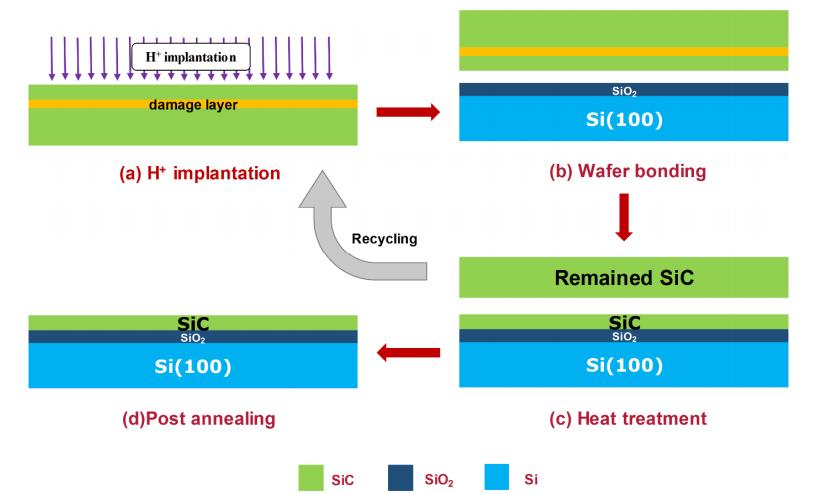

Produktionsprinzip von SICOI-Wafern

SICOI-Wafer (Siliciumcarbid auf Isolator) werden durch ein fortschrittliches Verfahren hergestellt.Wafer-Bonding- und Dünnungsprozess:

-

SiC-Substratwachstum– Als Donormaterial wird ein hochwertiger einkristalliner SiC-Wafer (4H/6H) verwendet.

-

Abscheidung der Isolierschicht– Auf dem Trägerwafer (Si oder SiC) bildet sich ein isolierender Film (SiO₂ oder Si₃N₄).

-

Wafer Bonding– Der SiC-Wafer und der Trägerwafer werden unter Hochtemperatur- oder Plasmaunterstützung miteinander verbunden.

-

Ausdünnen und Polieren– Der SiC-Donor-Wafer wird auf wenige Mikrometer ausgedünnt und poliert, um eine atomar glatte Oberfläche zu erzielen.

-

Endabnahme– Der fertige SICOI-Wafer wird auf Dickengleichmäßigkeit, Oberflächenrauheit und Isolationsleistung geprüft.

Durch diesen Prozess wird eindünne aktive SiC-Schichtmit ausgezeichneten elektrischen und thermischen Eigenschaften wird mit einer Isolierfolie und einem Trägersubstrat kombiniert, wodurch eine Hochleistungsplattform für Leistungs- und HF-Bauelemente der nächsten Generation entsteht.

Hauptvorteile von SICOI-Wafern

| Feature-Kategorie | Technische Merkmale | Kernvorteile |

|---|---|---|

| Materialstruktur | 4H/6H-SiC-Aktivschicht + Isolierschicht (SiO₂/Si₃N₄) + Si- oder SiC-Träger | Erreicht eine starke elektrische Isolation, reduziert parasitäre Störungen |

| Elektrische Eigenschaften | Hohe Durchschlagsfestigkeit (>3 MV/cm), geringe dielektrische Verluste | Optimiert für Hochspannungs- und Hochfrequenzbetrieb |

| Thermische Eigenschaften | Wärmeleitfähigkeit bis zu 4,9 W/cm·K, stabil oberhalb von 500 °C | Effektive Wärmeableitung, hervorragende Leistung unter hoher thermischer Belastung |

| Mechanische Eigenschaften | Extrem hohe Härte (Mohs 9,5), niedriger Wärmeausdehnungskoeffizient | Robust gegenüber Belastungen, verlängert die Lebensdauer des Geräts |

| Oberflächenqualität | Ultra-glatte Oberfläche (Ra <0,2 nm) | Fördert fehlerfreie Epitaxie und zuverlässige Bauelementfertigung |

| Isolierung | Spezifischer Widerstand >10¹⁴ Ω·cm, geringer Leckstrom | Zuverlässiger Betrieb in HF- und Hochspannungsisolationsanwendungen |

| Größe & Anpassung | Erhältlich in den Formaten 4, 6 und 8 Zoll; SiC-Schichtdicke 1–100 μm; Isolationsdicke 0,1–10 μm | Flexibles Design für unterschiedliche Anwendungsanforderungen |

Kernanwendungsbereiche

| Anwendungsbereich | Typische Anwendungsfälle | Leistungsvorteile |

|---|---|---|

| Leistungselektronik | Wechselrichter für Elektrofahrzeuge, Ladestationen, industrielle Stromversorgungsgeräte | Hohe Durchbruchspannung, reduzierte Schaltverluste |

| RF & 5G | Basisstations-Leistungsverstärker, Millimeterwellenkomponenten | Geringe parasitäre Effekte, unterstützt den Betrieb im GHz-Bereich |

| MEMS-Sensoren | Drucksensoren für raue Umgebungen, MEMS in Navigationsqualität | Hohe thermische Stabilität, strahlungsbeständig |

| Luft- und Raumfahrt & Verteidigung | Satellitenkommunikation, Avionik-Stromversorgungsmodule | Zuverlässigkeit bei extremen Temperaturen und Strahlungseinwirkung |

| Intelligentes Stromnetz | HGÜ-Umrichter, Halbleiter-Leistungsschalter | Hohe Isolierung minimiert Leistungsverluste |

| Optoelektronik | UV-LEDs, Lasersubstrate | Hohe Kristallqualität unterstützt effiziente Lichtemission |

Herstellung von 4H-SiCOI

Die Herstellung von 4H-SiCOI-Wafern erfolgt durchWafer-Bonding- und DünnungsverfahrenDadurch werden hochwertige isolierende Grenzflächen und fehlerfreie aktive SiC-Schichten ermöglicht.

-

aSchematische Darstellung der Herstellung der 4H-SiCOI-Materialplattform.

-

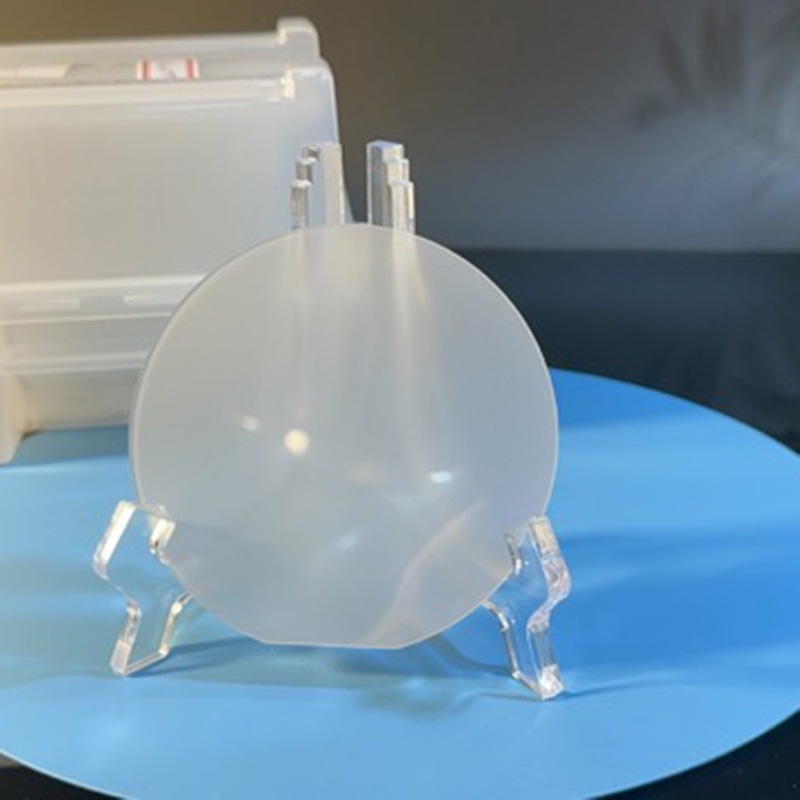

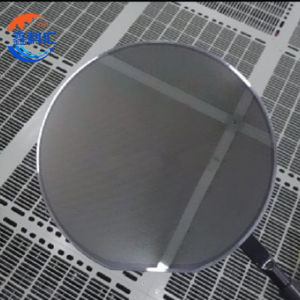

bAbbildung eines 4-Zoll-4H-SiCOI-Wafers nach dem Bonden und Ausdünnen; Defektzonen markiert.

-

cCharakterisierung der Dickengleichmäßigkeit des 4H-SiCOI-Substrats.

-

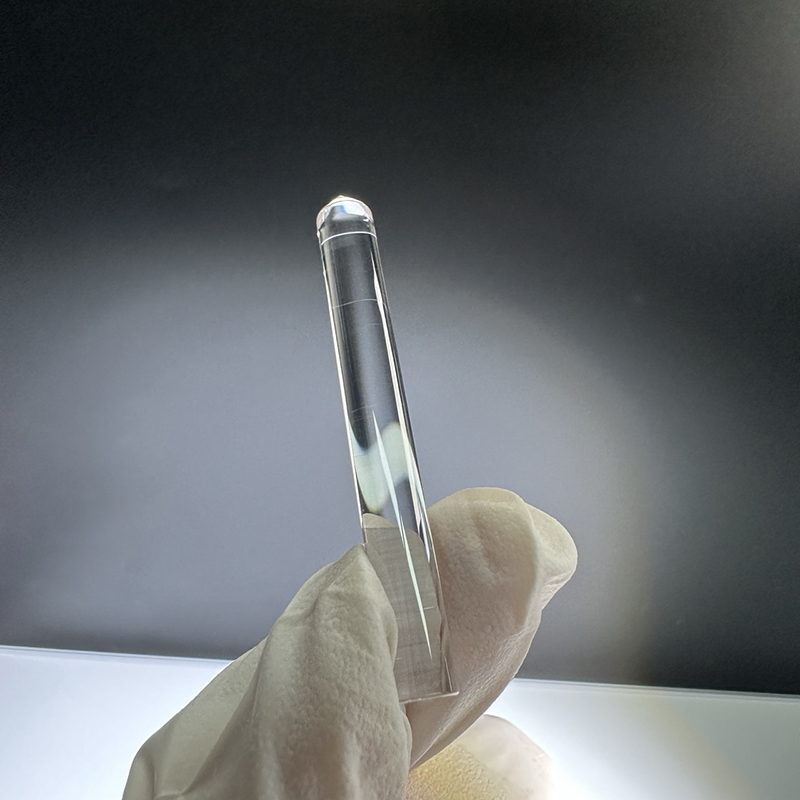

dOptische Abbildung eines 4H-SiCOI-Chips.

-

eProzessablauf zur Herstellung eines SiC-Mikroscheibenresonators.

-

f: Rasterelektronenmikroskopische Aufnahme eines fertigen Mikroscheibenresonators.

-

g: Vergrößerte REM-Aufnahme der Resonatorseitenwand; AFM-Einsatz zeigt die Oberflächenglätte im Nanobereich.

-

h: Querschnitts-REM-Aufnahme, die die parabelförmige Oberseite zeigt.

Häufig gestellte Fragen zu SICOI-Wafern

Frage 1: Welche Vorteile bieten SICOI-Wafer gegenüber herkömmlichen SiC-Wafern?

A1: Im Gegensatz zu Standard-SiC-Substraten verfügen SICOI-Wafer über eine Isolierschicht, die parasitäre Kapazitäten und Leckströme reduziert, was zu einem höheren Wirkungsgrad, einem besseren Frequenzgang und einer überlegenen thermischen Leistung führt.

Frage 2: Welche Wafergrößen sind üblicherweise verfügbar?

A2: SICOI-Wafer werden üblicherweise in den Formaten 4 Zoll, 6 Zoll und 8 Zoll hergestellt, wobei je nach Geräteanforderungen kundenspezifische SiC- und Isolierschichtdicken verfügbar sind.

Frage 3: Welche Branchen profitieren am meisten von SICOI-Wafern?

A3: Zu den Schlüsselindustrien gehören Leistungselektronik für Elektrofahrzeuge, HF-Elektronik für 5G-Netze, MEMS für Sensoren in der Luft- und Raumfahrt sowie Optoelektronik wie UV-LEDs.

Frage 4: Wie verbessert die Isolierschicht die Geräteperformance?

A4: Die Isolierschicht (SiO₂ oder Si₃N₄) verhindert Stromverluste und reduziert das elektrische Übersprechen, was eine höhere Spannungsfestigkeit, effizienteres Schalten und geringere Wärmeverluste ermöglicht.

Frage 5: Sind SICOI-Wafer für Hochtemperaturanwendungen geeignet?

A5: Ja, dank ihrer hohen Wärmeleitfähigkeit und Beständigkeit gegenüber Temperaturen über 500°C sind SICOI-Wafer so konzipiert, dass sie auch unter extremen Hitzebedingungen und in rauen Umgebungen zuverlässig funktionieren.

Frage 6: Können SICOI-Wafer kundenspezifisch angepasst werden?

A6: Absolut. Die Hersteller bieten maßgeschneiderte Designs für spezifische Dicken, Dotierungsgrade und Substratkombinationen an, um den vielfältigen Forschungs- und Industrieanforderungen gerecht zu werden.