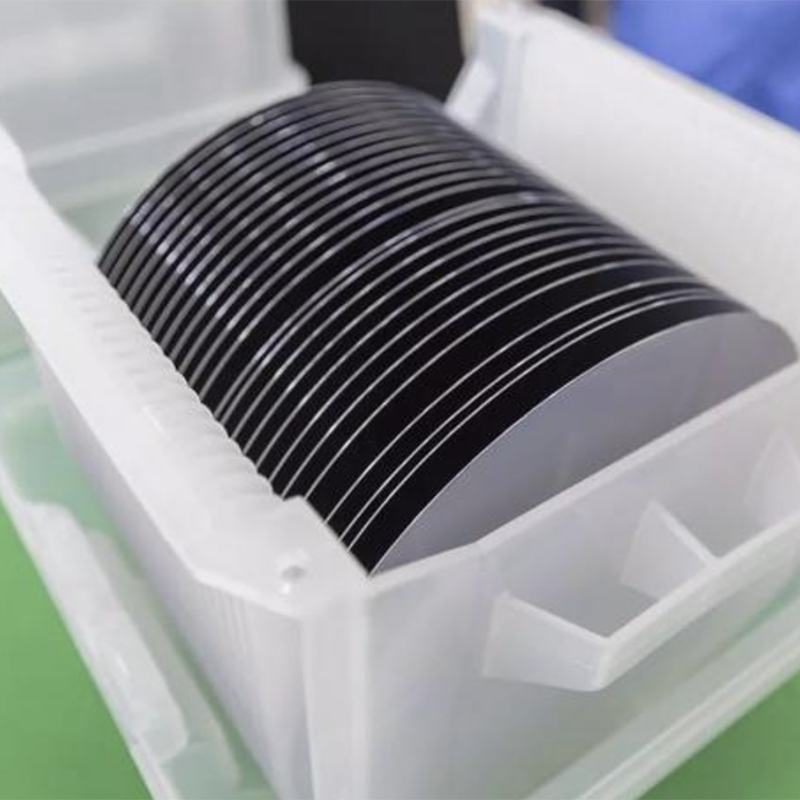

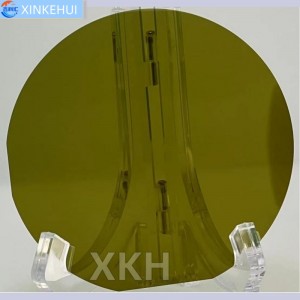

SiC-Epitaxie-Wafer für Leistungsgeräte – 4H-SiC, N-Typ, geringe Defektdichte

Detailliertes Diagramm

Einführung

Der SiC-Epitaxie-Wafer ist das Herzstück moderner Hochleistungs-Halbleiterbauelemente, insbesondere solcher, die für den Betrieb mit hoher Leistung, hoher Frequenz und hohen Temperaturen ausgelegt sind. Die Abkürzung steht für Siliziumkarbid-Epitaxie-Wafer und besteht aus einer hochwertigen, dünnen SiC-Epitaxieschicht, die auf einem massiven SiC-Substrat aufgewachsen ist. Die SiC-Epitaxie-Wafer-Technologie findet aufgrund ihrer überlegenen physikalischen und elektronischen Eigenschaften im Vergleich zu herkömmlichen Silizium-basierten Wafern zunehmend Anwendung in Elektrofahrzeugen, intelligenten Stromnetzen, erneuerbaren Energiesystemen und der Luft- und Raumfahrt.

Herstellungsprinzipien von SiC-Epitaxiewafern

Die Herstellung eines SiC-Epitaxie-Wafers erfordert ein streng kontrolliertes CVD-Verfahren (Chemical Vapor Deposition). Die Epitaxieschicht wird typischerweise auf einem monokristallinen SiC-Substrat mit Gasen wie Silan (SiH₄), Propan (C₃H₈) und Wasserstoff (H₂) bei Temperaturen über 1500 °C gezüchtet. Dieses Hochtemperatur-Epitaxiewachstum gewährleistet eine ausgezeichnete kristalline Ausrichtung und minimale Defekte zwischen der Epitaxieschicht und dem Substrat.

Der Prozess umfasst mehrere wichtige Phasen:

-

Untergrundvorbereitung: Der Basis-SiC-Wafer wird gereinigt und bis zur atomaren Glätte poliert.

-

CVD-Wachstum: In einem hochreinen Reaktor reagieren Gase, um eine einkristalline SiC-Schicht auf dem Substrat abzuscheiden.

-

Dopingkontrolle: Während der Epitaxie wird eine N-Typ- oder P-Typ-Dotierung eingeführt, um die gewünschten elektrischen Eigenschaften zu erzielen.

-

Inspektion und Messtechnik: Optische Mikroskopie, AFM und Röntgenbeugung werden verwendet, um Schichtdicke, Dotierungskonzentration und Defektdichte zu überprüfen.

Jeder SiC-Epitaxie-Wafer wird sorgfältig überwacht, um enge Toleranzen hinsichtlich Dickengleichmäßigkeit, Oberflächenebenheit und spezifischem Widerstand einzuhalten. Die Fähigkeit, diese Parameter fein abzustimmen, ist für Hochspannungs-MOSFETs, Schottky-Dioden und andere Leistungsbauelemente von entscheidender Bedeutung.

Spezifikation

| Parameter | Spezifikation |

| Kategorien | Materialwissenschaft, Einkristallsubstrate |

| Polytypie | 4H |

| Doping | N-Typ |

| Durchmesser | 101 mm |

| Durchmessertoleranz | ± 5 % |

| Dicke | 0,35 mm |

| Dickentoleranz | ± 5 % |

| Primäre flache Länge | 22 mm (± 10 %) |

| TTV (Gesamtdickenvariation) | ≤10 µm |

| Kette | ≤25 µm |

| FWHM | ≤30 Bogensekunden |

| Oberflächenbeschaffenheit | Rq ≤0,35 nm |

Anwendungen von SiC-Epitaxie-Wafern

SiC-Epitaxie-Wafer-Produkte sind in vielen Bereichen unverzichtbar:

-

Elektrofahrzeuge (EVs): Auf SiC-Epitaxialwafern basierende Geräte erhöhen die Effizienz des Antriebsstrangs und reduzieren das Gewicht.

-

Erneuerbare Energien: Wird in Wechselrichtern für Solar- und Windkraftanlagen verwendet.

-

Industrielle Stromversorgungen: Ermöglicht Hochfrequenz- und Hochtemperaturschalten mit geringeren Verlusten.

-

Luft- und Raumfahrt und Verteidigung: Ideal für raue Umgebungen, die robuste Halbleiter erfordern.

-

5G-Basisstationen: SiC-Epitaxial-Wafer-Komponenten unterstützen höhere Leistungsdichten für HF-Anwendungen.

Der SiC-Epitaxialwafer ermöglicht kompakte Designs, schnelleres Schalten und eine höhere Energieumwandlungseffizienz im Vergleich zu Siliziumwafern.

Vorteile von SiC-Epitaxialwafern

Die SiC-Epitaxial-Wafer-Technologie bietet erhebliche Vorteile:

-

Hohe Durchbruchspannung: Hält Spannungen stand, die bis zu 10-mal höher sind als bei Si-Wafern.

-

Wärmeleitfähigkeit: SiC-Epitaxialwafer leiten Wärme schneller ab, sodass Geräte kühler und zuverlässiger laufen.

-

Hohe Schaltgeschwindigkeiten: Geringere Schaltverluste ermöglichen eine höhere Effizienz und Miniaturisierung.

-

Große Bandlücke: Gewährleistet Stabilität bei höheren Spannungen und Temperaturen.

-

Robustheit des Materials: SiC ist chemisch inert und mechanisch stark, ideal für anspruchsvolle Anwendungen.

Diese Vorteile machen den SiC-Epitaxialwafer zum Material der Wahl für die nächste Generation von Halbleitern.

FAQ: SiC-Epitaxie-Wafer

F1: Was ist der Unterschied zwischen einem SiC-Wafer und einem SiC-Epitaxie-Wafer?

Ein SiC-Wafer bezieht sich auf das Hauptsubstrat, während ein epitaktischer SiC-Wafer eine speziell gewachsene dotierte Schicht enthält, die bei der Geräteherstellung verwendet wird.

F2: Welche Dicken sind für epitaktische SiC-Waferschichten verfügbar?

Epitaxieschichten haben typischerweise eine Dicke von einigen Mikrometern bis über 100 μm, je nach Anwendungsanforderungen.

F3: Sind SiC-Epitaxialwafer für Umgebungen mit hohen Temperaturen geeignet?

Ja, SiC-Epitaxialwafer können bei Temperaturen über 600 °C betrieben werden und übertreffen Silizium deutlich.

F4: Warum ist die Defektdichte bei epitaktischen SiC-Wafern wichtig?

Eine geringere Defektdichte verbessert die Leistung und Ausbeute des Geräts, insbesondere bei Hochspannungsanwendungen.

F5: Sind sowohl N-Typ- als auch P-Typ-SiC-Epitaxie-Wafer erhältlich?

Ja, beide Typen werden durch präzise Dotiergassteuerung während des Epitaxieprozesses hergestellt.

F6: Welche Wafergrößen sind Standard für SiC-Epitaxialwafer?

Zu den Standarddurchmessern zählen 2 Zoll, 4 Zoll, 6 Zoll und für die Massenproduktion zunehmend auch 8 Zoll.

F7: Welchen Einfluss haben SiC-Epitaxialwafer auf Kosten und Effizienz?

Obwohl SiC-Epitaxialwafer zunächst teurer sind als Silizium, verringern sie die Systemgröße und den Leistungsverlust und verbessern so langfristig die Gesamtkosteneffizienz.