SiC-Keramikplatte/Tray für 4-Zoll- und 6-Zoll-Waferhalter für ICP

Zusammenfassung der SiC-Keramikplatte

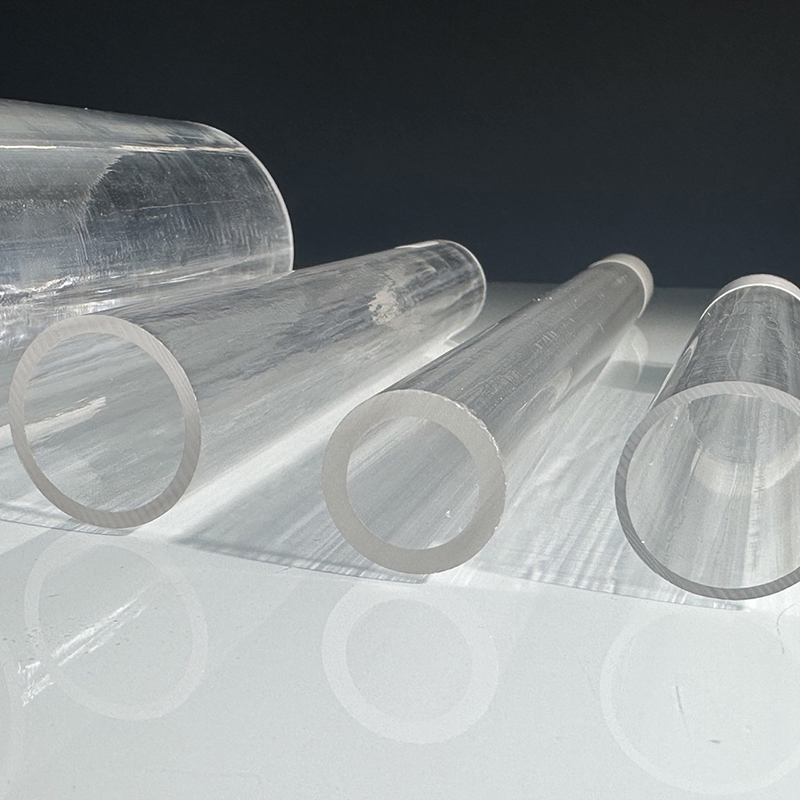

Die SiC-Keramikplatte ist ein Hochleistungsbauteil aus hochreinem Siliziumkarbid, das für den Einsatz in extremen thermischen, chemischen und mechanischen Umgebungen entwickelt wurde. Bekannt für ihre außergewöhnliche Härte, Wärmeleitfähigkeit und Korrosionsbeständigkeit, findet die SiC-Platte breite Anwendung als Waferträger, Suszeptor oder Strukturbauteil in der Halbleiter-, LED-, Photovoltaik- und Luft- und Raumfahrtindustrie.

Dank ihrer herausragenden thermischen Stabilität bis 1600 °C und ihrer exzellenten Beständigkeit gegenüber reaktiven Gasen und Plasmaumgebungen gewährleistet die SiC-Platte eine gleichbleibende Leistung bei Hochtemperatur-Ätz-, Abscheidungs- und Diffusionsprozessen. Ihre dichte, porenfreie Mikrostruktur minimiert die Partikelbildung und macht sie somit ideal für Anwendungen unter Reinraumbedingungen im Vakuum.

Anwendung von SiC-Keramikplatten

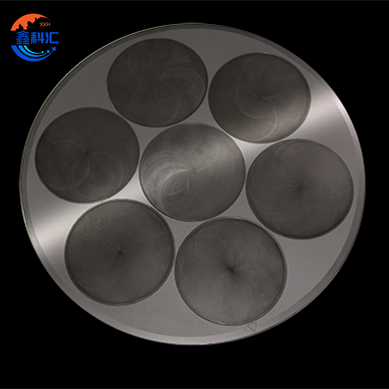

1. Halbleiterfertigung

SiC-Keramikplatten werden häufig als Waferträger, Suszeptoren und Sockelplatten in Halbleiterfertigungsanlagen wie CVD- (Chemical Vapor Deposition), PVD- (Physical Vapor Deposition) und Ätzsystemen eingesetzt. Ihre hervorragende Wärmeleitfähigkeit und geringe Wärmeausdehnung ermöglichen eine gleichmäßige Temperaturverteilung, die für die hochpräzise Waferbearbeitung unerlässlich ist. Die Beständigkeit von SiC gegenüber korrosiven Gasen und Plasmen gewährleistet Langlebigkeit in anspruchsvollen Umgebungen und trägt zur Reduzierung von Partikelkontaminationen und Wartungsaufwand bei.

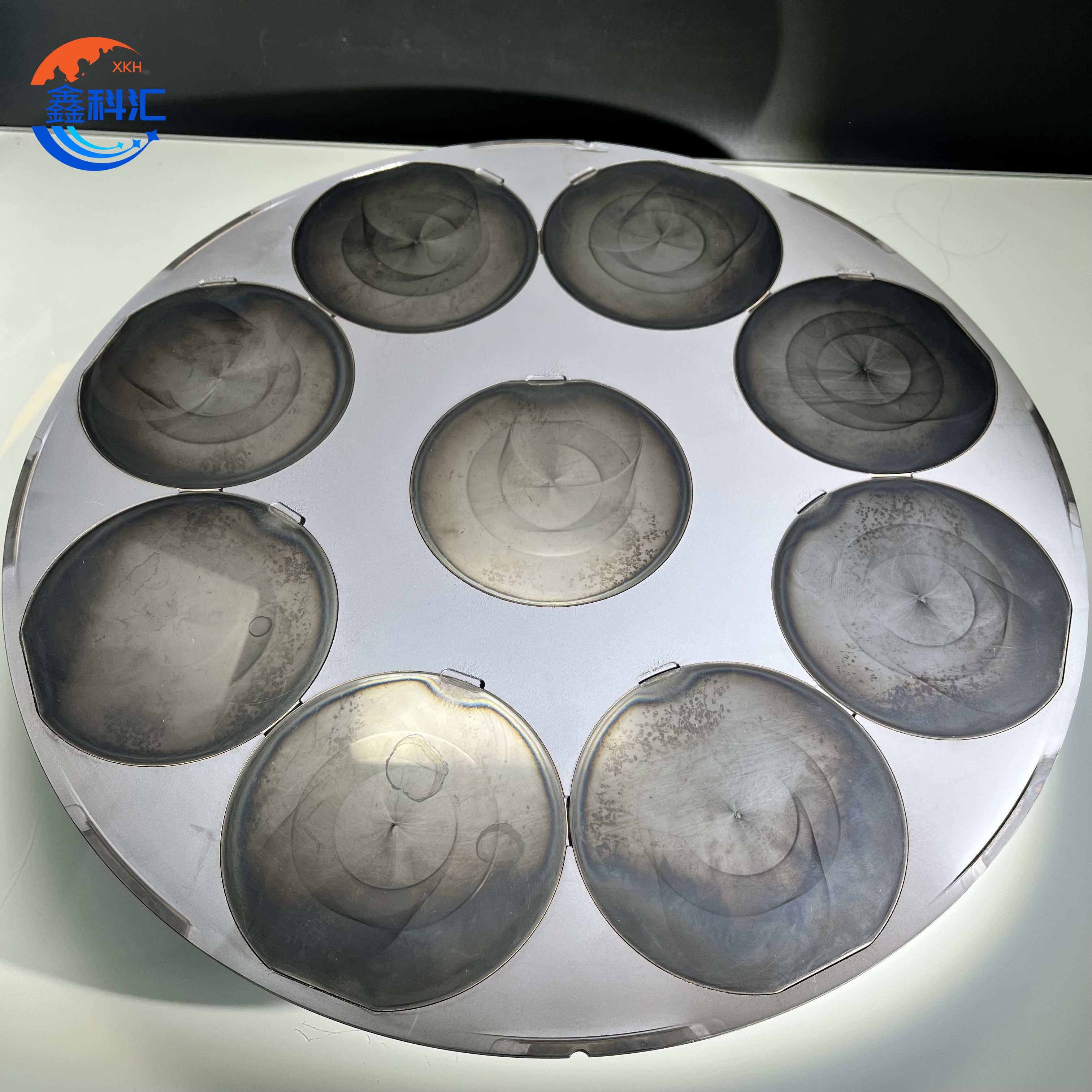

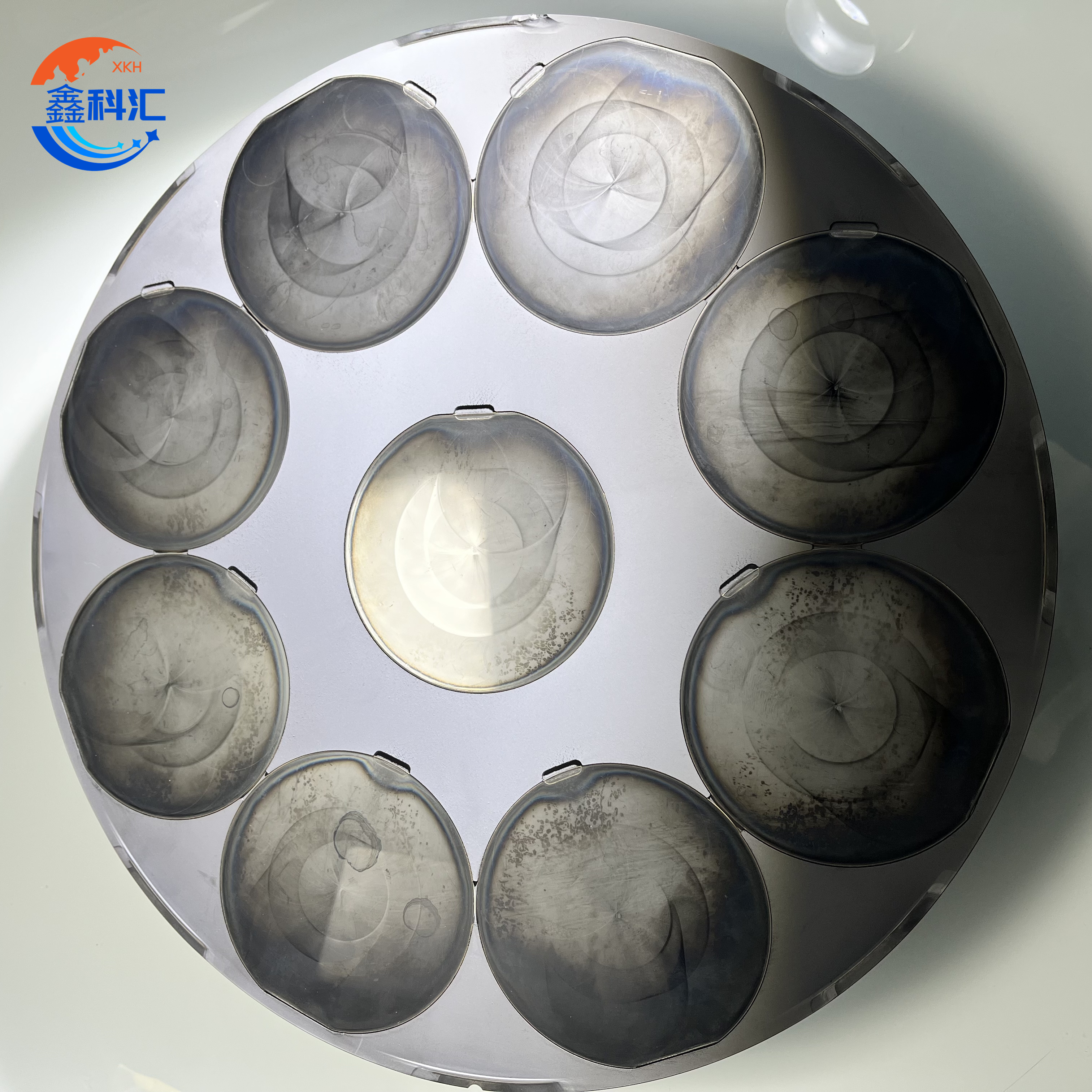

2. LED-Industrie – ICP-Ätzung

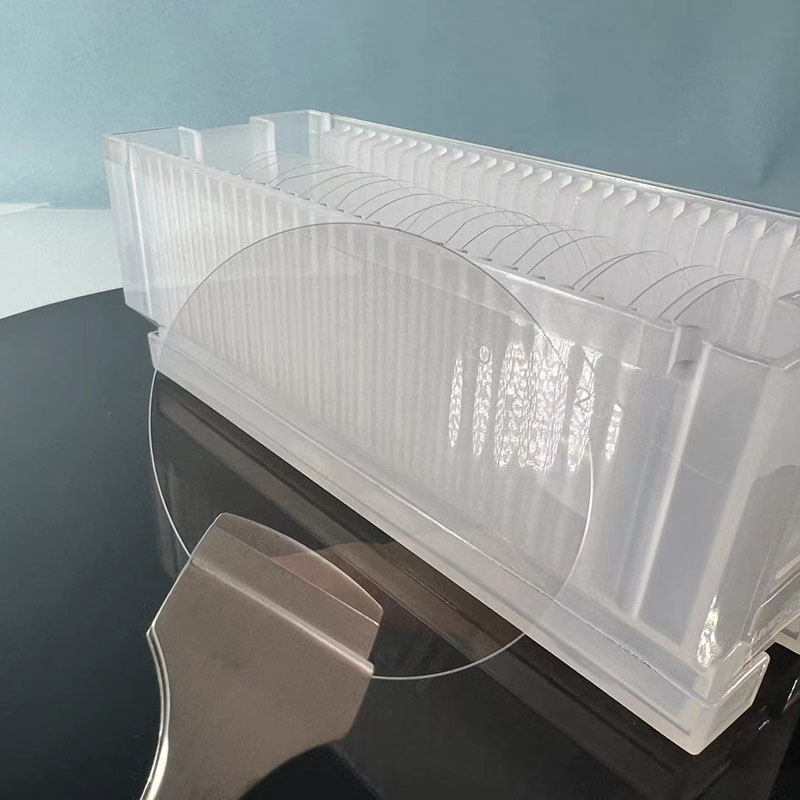

In der LED-Fertigung sind SiC-Platten Schlüsselkomponenten von ICP-Ätzsystemen (induktiv gekoppeltes Plasma). Als Waferhalter bieten sie eine stabile und thermisch robuste Plattform zur Unterstützung von Saphir- oder GaN-Wafern während der Plasmabearbeitung. Ihre hervorragende Plasmabeständigkeit, Oberflächenebenheit und Dimensionsstabilität tragen zu hoher Ätzgenauigkeit und -gleichmäßigkeit bei, was zu höherer Ausbeute und verbesserter Leistung von LED-Chips führt.

3. Photovoltaik (PV) und Solarenergie

SiC-Keramikplatten werden auch in der Solarzellenproduktion eingesetzt, insbesondere bei Hochtemperatur-Sinter- und Glühprozessen. Ihre Inertheit bei hohen Temperaturen und ihre Formstabilität gewährleisten eine gleichmäßige Verarbeitung der Siliziumwafer. Darüber hinaus ist ihr geringes Kontaminationsrisiko entscheidend für die Aufrechterhaltung des Wirkungsgrades von Photovoltaikzellen.

Eigenschaften von SiC-Keramikplatten

1. Außergewöhnliche mechanische Festigkeit und Härte

SiC-Keramikplatten weisen eine sehr hohe mechanische Festigkeit auf, mit einer typischen Biegefestigkeit von über 400 MPa und einer Vickershärte von >2000 HV. Dadurch sind sie äußerst widerstandsfähig gegen mechanischen Verschleiß, Abrieb und Verformung und gewährleisten eine lange Lebensdauer auch unter hoher Belastung oder wiederholten Temperaturwechseln.

2. Hohe Wärmeleitfähigkeit

Siliziumkarbid (SiC) besitzt eine ausgezeichnete Wärmeleitfähigkeit (typischerweise 120–200 W/m·K), wodurch es Wärme gleichmäßig über seine Oberfläche verteilt. Diese Eigenschaft ist entscheidend für Prozesse wie Waferätzen, Abscheidung oder Sintern, da die Temperaturhomogenität die Produktausbeute und -qualität direkt beeinflusst.

3. Überlegene thermische Stabilität

Dank ihres hohen Schmelzpunktes (2700 °C) und ihres niedrigen Wärmeausdehnungskoeffizienten (4,0 × 10⁻⁶/K) behalten SiC-Keramikplatten ihre Maßgenauigkeit und strukturelle Integrität auch bei schnellen Heiz- und Kühlzyklen. Dadurch eignen sie sich ideal für Anwendungen in Hochtemperaturöfen, Vakuumkammern und Plasmaumgebungen.

| Technische Eigenschaften | ||||

| Index | Einheit | Wert | ||

| Materialname | Reaktionsgesintertes Siliciumcarbid | Drucklos gesintertes Siliciumcarbid | Rekristallisiertes Siliciumcarbid | |

| Zusammensetzung | RBSiC | SSiC | R-SiC | |

| Schüttdichte | g/cm³ | 3 | 3,15 ± 0,03 | 2,60-2,70 |

| Biegefestigkeit | MPa (kpsi) | 338(49) | 380(55) | 80-90 (20 °C) 90-100 (1400 °C) |

| Druckfestigkeit | MPa (kpsi) | 1120(158) | 3970(560) | > 600 |

| Härte | Knoop | 2700 | 2800 | / |

| Hartnäckigkeit brechen | MPa m1/2 | 4,5 | 4 | / |

| Wärmeleitfähigkeit | W/mk | 95 | 120 | 23 |

| Wärmeausdehnungskoeffizient | 10-6.1/°C | 5 | 4 | 4.7 |

| Spezifische Wärmekapazität | Joule/g 0k | 0,8 | 0,67 | / |

| Maximale Temperatur in der Luft | ℃ | 1200 | 1500 | 1600 |

| Elastizitätsmodul | Notendurchschnitt | 360 | 410 | 240 |

Fragen und Antworten zu SiC-Keramikplatten

F: Welche Eigenschaften hat eine Siliziumkarbidplatte?

A: Siliziumkarbid (SiC)-Platten sind bekannt für ihre hohe Festigkeit, Härte und thermische Stabilität. Sie bieten eine ausgezeichnete Wärmeleitfähigkeit und geringe Wärmeausdehnung und gewährleisten so zuverlässige Leistung auch bei extremen Temperaturen. SiC ist zudem chemisch inert und beständig gegen Säuren, Laugen und Plasma, wodurch es sich ideal für die Halbleiter- und LED-Verarbeitung eignet. Seine dichte, glatte Oberfläche minimiert die Partikelbildung und gewährleistet so die Reinraumtauglichkeit. SiC-Platten werden in der Halbleiter-, Photovoltaik- und Luft- und Raumfahrtindustrie häufig als Waferträger, Suszeptoren und Stützkomponenten in Hochtemperatur- und korrosiven Umgebungen eingesetzt.