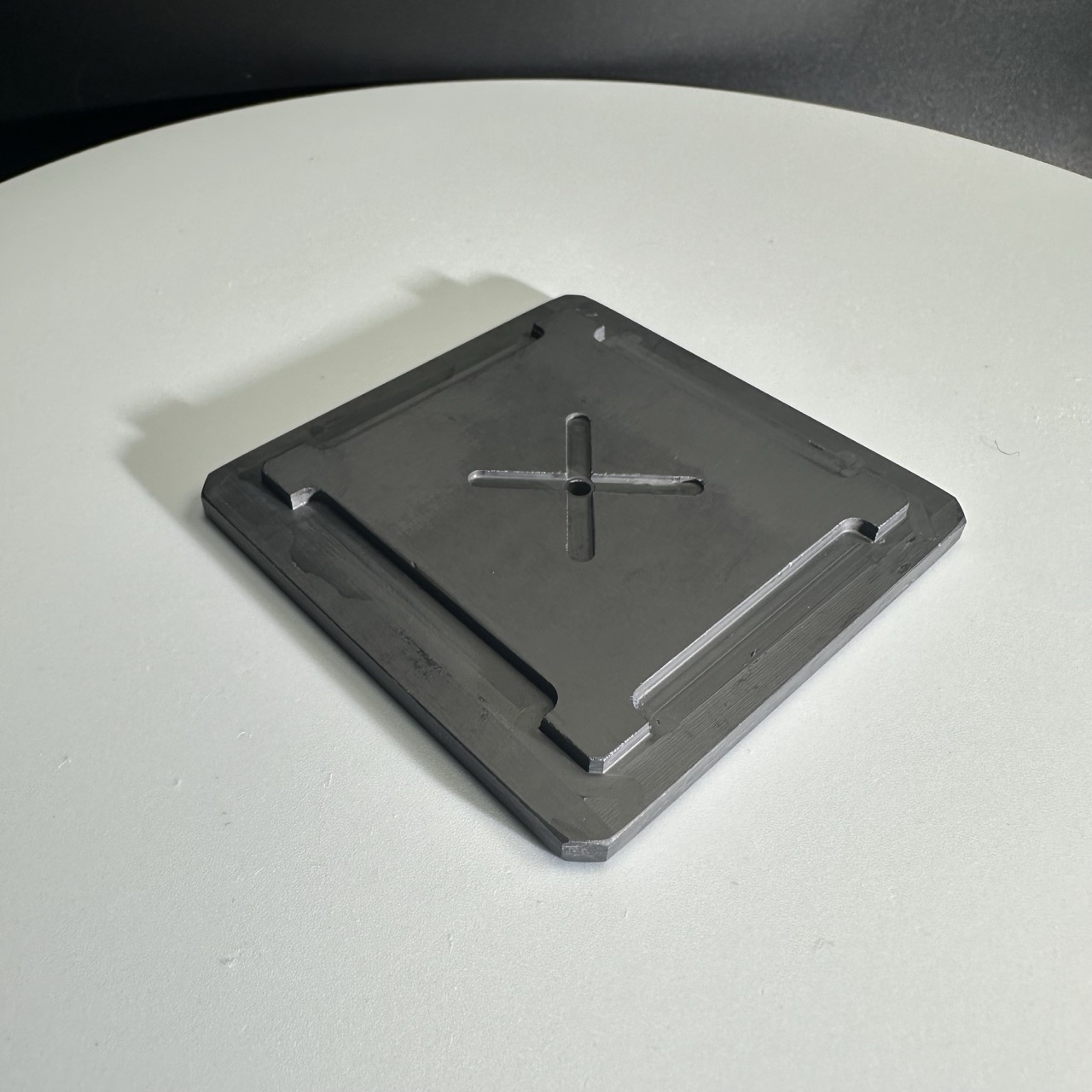

SiC-Keramik-Gabelarm/Endeffektor – Fortschrittliche Präzisionshandhabung für die Halbleiterfertigung

Detailliertes Diagramm

Produktübersicht

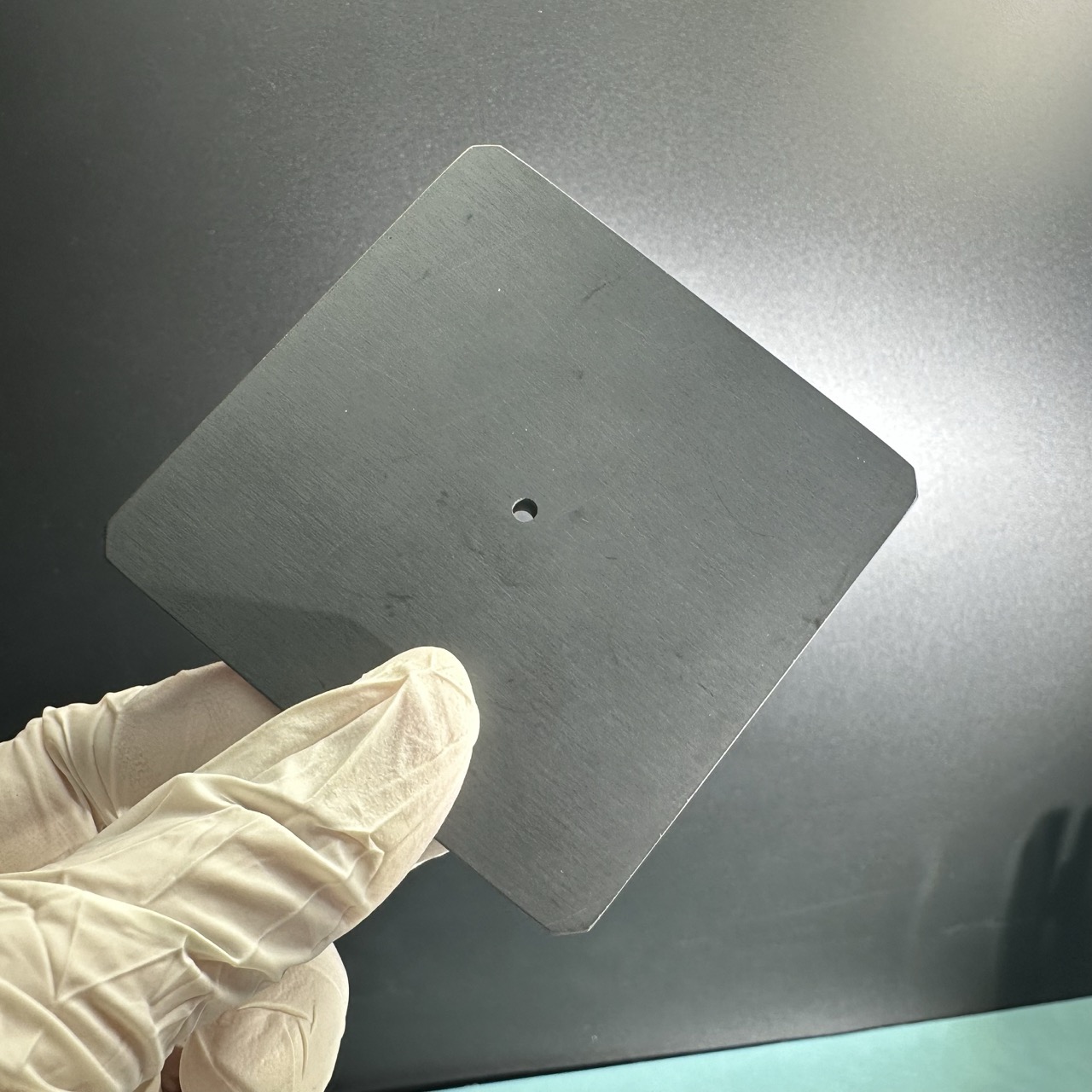

Der SiC-Keramik-Gabelarm, oft auch als Keramik-Endeffektor bezeichnet, ist eine leistungsstarke Präzisions-Handhabungskomponente, die speziell für den Transport, die Ausrichtung und die Positionierung von Wafern in der Hightech-Industrie, insbesondere in der Halbleiter- und Photovoltaikproduktion, entwickelt wurde. Hergestellt aus hochreiner Siliziumkarbid-Keramik, vereint diese Komponente außergewöhnliche mechanische Festigkeit, extrem geringe Wärmeausdehnung und hervorragende Beständigkeit gegen Thermoschock und Korrosion.

Im Gegensatz zu herkömmlichen Endeffektoren aus Aluminium, Edelstahl oder sogar Quarz bieten SiC-Keramik-Endeffektoren unübertroffene Leistung in Vakuumkammern, Reinräumen und rauen Verarbeitungsumgebungen und sind daher ein wichtiger Bestandteil der Wafer-Handling-Roboter der nächsten Generation. Mit der steigenden Nachfrage nach kontaminationsfreier Produktion und engeren Toleranzen in der Chipherstellung entwickelt sich der Einsatz von Keramik-Endeffektoren schnell zum Industriestandard.

Fertigungsprinzip

Die Herstellung vonSiC-Keramik-Endeffektorenumfasst eine Reihe hochpräziser und hochreiner Prozesse, die sowohl Leistung als auch Haltbarkeit gewährleisten. Typischerweise werden zwei Hauptprozesse verwendet:

Reaktionsgebundenes Siliziumkarbid (RB-SiC)

Bei diesem Verfahren wird ein Vorformling aus Siliziumkarbidpulver und Bindemittel bei hohen Temperaturen (~1500 °C) mit geschmolzenem Silizium infiltriert, das mit Restkohlenstoff reagiert und einen dichten, starren SiC-Si-Verbund bildet. Dieses Verfahren bietet eine hervorragende Maßkontrolle und ist für die Großserienproduktion kostengünstig.

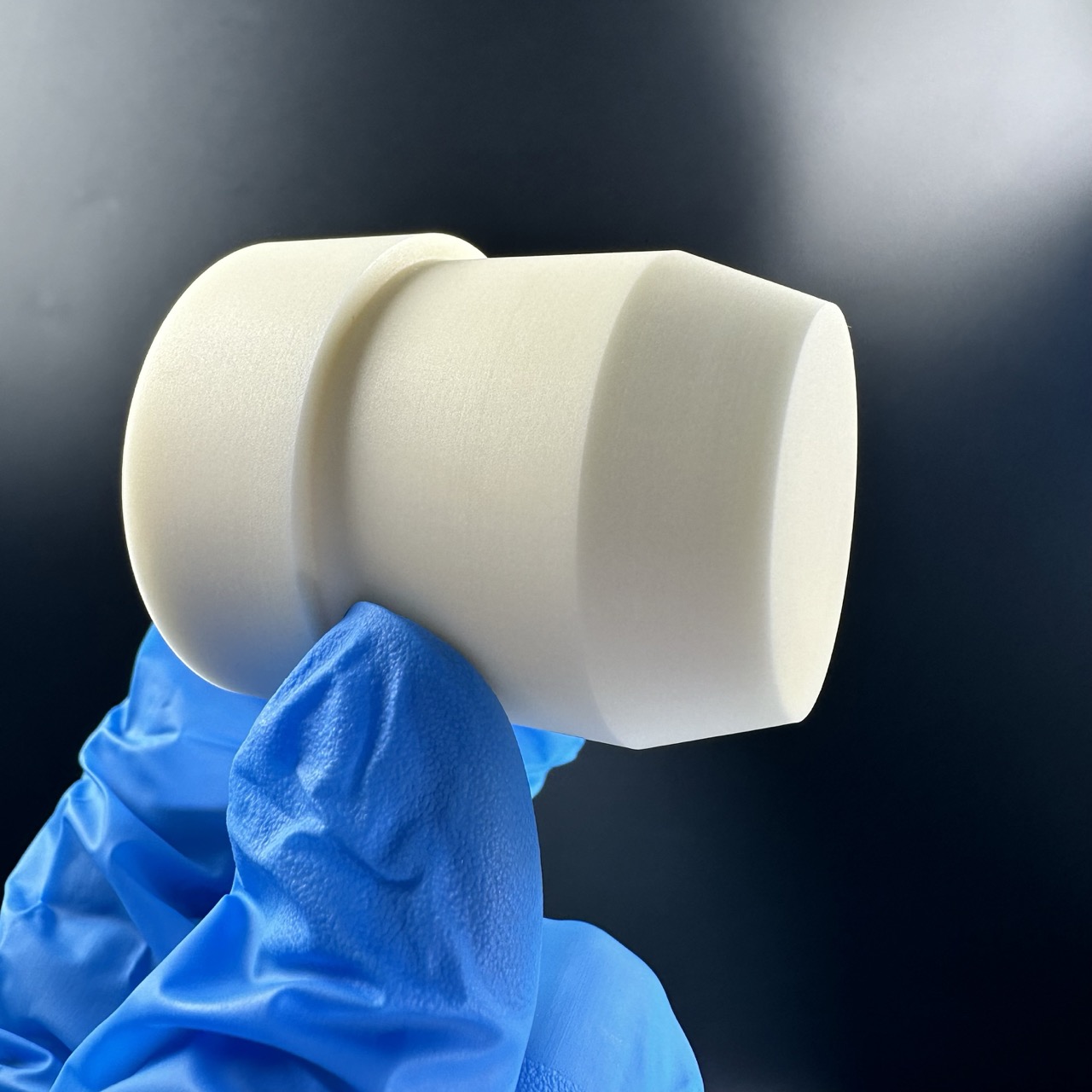

Drucklos gesintertes Siliziumkarbid (SSiC)

SSiC wird durch Sintern von ultrafeinem, hochreinem SiC-Pulver bei extrem hohen Temperaturen (>2000 °C) ohne Zusatz von Additiven oder einer Bindephase hergestellt. Das Ergebnis ist ein Produkt mit nahezu 100 % Dichte und den höchsten mechanischen und thermischen Eigenschaften aller SiC-Werkstoffe. Es eignet sich ideal für hochkritische Anwendungen im Wafer-Handling.

Nachbearbeitung

-

Präzisions-CNC-Bearbeitung: Erzielt hohe Ebenheit und Parallelität.

-

Oberflächenveredelung: Durch Diamantpolieren wird die Oberflächenrauheit auf <0,02 µm reduziert.

-

Inspektion: Zur Überprüfung jedes Teils werden optische Interferometrie, CMM und zerstörungsfreie Prüfungen eingesetzt.

Diese Schritte garantieren, dass dieSiC-Endeffektorbietet eine gleichbleibende Waferplatzierungsgenauigkeit, hervorragende Planarität und minimale Partikelbildung.

Hauptfunktionen und Vorteile

| Besonderheit | Beschreibung |

|---|---|

| Ultrahohe Härte | Vickershärte > 2500 HV, beständig gegen Verschleiß und Absplittern. |

| Geringe Wärmeausdehnung | CTE ~4,5×10⁻⁶/K, ermöglicht Dimensionsstabilität bei thermischen Zyklen. |

| Chemische Inertheit | Beständig gegen HF, HCl, Plasmagase und andere korrosive Stoffe. |

| Ausgezeichnete Temperaturwechselbeständigkeit | Geeignet zum schnellen Erhitzen/Abkühlen in Vakuum- und Ofensystemen. |

| Hohe Steifigkeit und Festigkeit | Unterstützt lange freitragende Gabelzinken ohne Durchbiegung. |

| Geringe Ausgasung | Ideal für Ultrahochvakuumumgebungen (UHV). |

| Reinraumtauglich nach ISO-Klasse 1 | Der partikelfreie Betrieb gewährleistet die Waferintegrität. |

Anwendungen

Der SiC-Keramik-Gabelarm/Endeffektor wird häufig in Branchen eingesetzt, in denen höchste Präzision, Sauberkeit und chemische Beständigkeit erforderlich sind. Wichtige Anwendungsszenarien sind:

Halbleiterfertigung

-

Be- und Entladen von Wafern in Abscheidungs- (CVD, PVD), Ätz- (RIE, DRIE) und Reinigungssystemen.

-

Robotergestützter Wafertransport zwischen FOUPs, Kassetten und Prozesswerkzeugen.

-

Handhabung hoher Temperaturen während der Wärmeverarbeitung oder beim Glühen.

Photovoltaikzellenproduktion

-

Empfindlicher Transport zerbrechlicher Siliziumwafer oder Solarsubstrate in automatisierten Linien.

Flachbildschirmindustrie (FPD)

-

Bewegen großer Glasplatten oder Substrate in OLED/LCD-Produktionsumgebungen.

Verbindungshalbleiter / MEMS

-

Wird in GaN-, SiC- und MEMS-Fertigungslinien verwendet, wo Kontaminationskontrolle und Positionierungsgenauigkeit entscheidend sind.

Seine Rolle als Endeffektor ist besonders wichtig, um eine fehlerfreie und stabile Handhabung bei sensiblen Vorgängen zu gewährleisten.

Anpassungsmöglichkeiten

Wir bieten umfassende Anpassungsmöglichkeiten, um den unterschiedlichen Anforderungen an Ausrüstung und Prozesse gerecht zu werden:

-

Gabeldesign: Zweizackige, mehrfingerige oder Split-Level-Layouts.

-

Wafergrößenkompatibilität: Von 2" bis 12" Wafer.

-

Montageschnittstellen: Kompatibel mit OEM-Roboterarmen.

-

Dicken- und Oberflächentoleranzen: Ebenheit und Kantenrundung im Mikrometerbereich verfügbar.

-

Anti-Rutsch-Funktionen: Optionale Oberflächenstrukturen oder Beschichtungen für sicheren Waferhalt.

JedeKeramik-Endeffektorwird gemeinsam mit den Kunden entwickelt, um eine präzise Passform mit minimalen Werkzeugänderungen zu gewährleisten.

Häufig gestellte Fragen (FAQ)

F1: Warum ist SiC für eine Endeffektoranwendung besser als Quarz?

A1:Quarz wird zwar häufig wegen seiner Reinheit verwendet, weist jedoch keine ausreichende mechanische Belastbarkeit auf und neigt bei Belastung oder Temperaturschocks zum Bruch. SiC hingegen bietet überlegene Festigkeit, Verschleißfestigkeit und thermische Stabilität und reduziert so das Risiko von Ausfallzeiten und Waferschäden erheblich.

F2: Ist dieser Keramikgabelarm mit allen Roboter-Wafer-Handlern kompatibel?

A2:Ja, unsere Keramik-Endeffektoren sind mit den meisten gängigen Wafer-Handling-Systemen kompatibel und können mit präzisen technischen Zeichnungen an Ihre spezifischen Robotermodelle angepasst werden.

F3: Kann es 300-mm-Wafer ohne Verformung verarbeiten?

A3:Absolut. Die hohe Steifigkeit von SiC ermöglicht es, dass selbst dünne, lange Gabelarme 300-mm-Wafer sicher halten, ohne dass sie während der Bewegung durchhängen oder sich verbiegen.

F4: Wie hoch ist die typische Lebensdauer eines SiC-Keramik-Endeffektors?

A4:Bei sachgemäßer Verwendung kann ein SiC-Endeffektor dank seiner hervorragenden Beständigkeit gegen thermische und mechanische Belastungen 5 bis 10 Mal länger halten als herkömmliche Modelle aus Quarz oder Aluminium.

F5: Bieten Sie Ersatzteile oder Rapid-Prototyping-Dienste an?

A5:Ja, wir unterstützen eine schnelle Musterproduktion und bieten Ersatzteildienste auf Basis von CAD-Zeichnungen oder rückwärts entwickelten Teilen aus vorhandenen Geräten an.

Über uns

XKH ist spezialisiert auf die Hightech-Entwicklung, Produktion und den Vertrieb von speziellem optischem Glas und neuen Kristallmaterialien. Unsere Produkte kommen in der optischen Elektronik, der Unterhaltungselektronik und dem Militär zum Einsatz. Wir bieten optische Komponenten aus Saphir, Handy-Objektivabdeckungen, Keramik, LT, Siliziumkarbid (SIC), Quarz und Halbleiterkristall-Wafer an. Dank unserer Fachkompetenz und modernster Ausrüstung sind wir in der Verarbeitung nicht standardisierter Produkte führend und streben danach, ein führendes Hightech-Unternehmen für optoelektronische Materialien zu werden.