Halbleiter-Laser-Lift-Off-Anlagen revolutionieren die Ingot-Dünnung

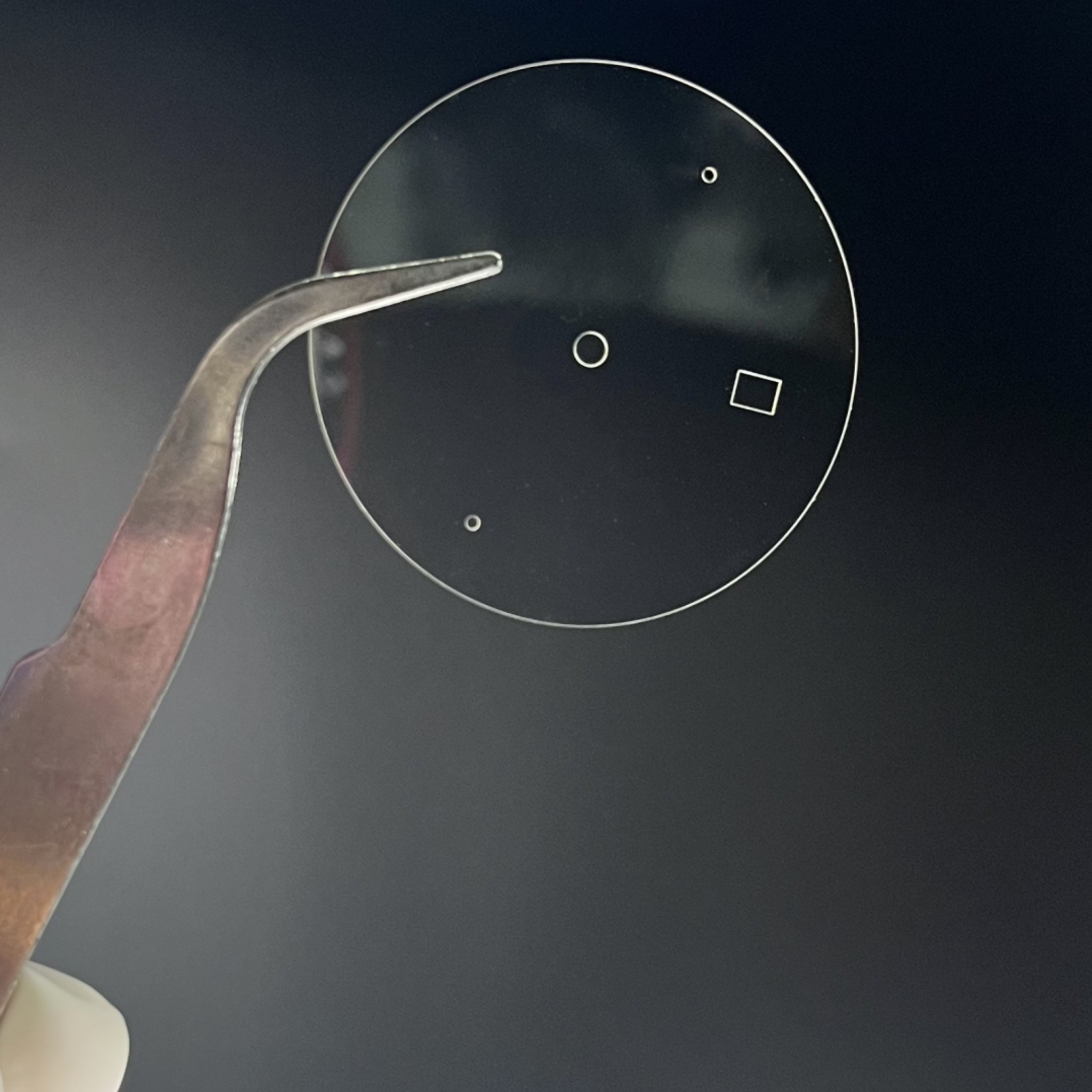

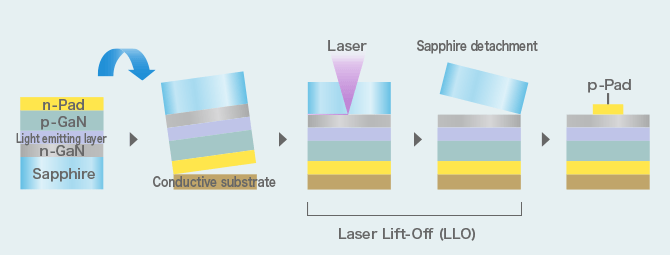

Detailliertes Diagramm

Produkteinführung von Halbleiter-Laser-Lift-Off-Anlagen

Die Halbleiter-Laser-Lift-Off-Anlage ist eine hochspezialisierte Industrielösung für das präzise und berührungslose Ausdünnen von Halbleiterblöcken mittels laserinduzierter Lift-Off-Techniken. Dieses fortschrittliche System spielt eine zentrale Rolle in modernen Halbleiter-Wafer-Prozessen, insbesondere bei der Herstellung ultradünner Wafer für Hochleistungselektronik, LEDs und HF-Bauelemente. Durch die Möglichkeit, dünne Schichten von Halbleiterblöcken oder Donorsubstraten abzutrennen, revolutioniert die Halbleiter-Laser-Lift-Off-Anlage das Ausdünnen von Halbleiterblöcken, indem sie mechanische Säge-, Schleif- und Ätzprozesse überflüssig macht.

Das herkömmliche Ausdünnen von Halbleiterblöcken, beispielsweise aus Galliumnitrid (GaN), Siliziumkarbid (SiC) und Saphir, ist oft arbeitsintensiv, ressourcenintensiv und anfällig für Mikrorisse oder Oberflächenbeschädigungen. Im Gegensatz dazu bietet die Halbleiter-Laser-Lift-Off-Technologie eine zerstörungsfreie, präzise Alternative, die Materialverlust und Oberflächenspannungen minimiert und gleichzeitig die Produktivität steigert. Sie eignet sich für eine Vielzahl kristalliner und zusammengesetzter Materialien und lässt sich nahtlos in Front-End- oder Midstream-Halbleiterproduktionslinien integrieren.

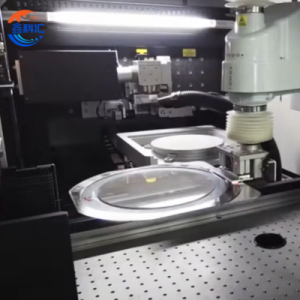

Mit konfigurierbaren Laserwellenlängen, adaptiven Fokussystemen und vakuumkompatiblen Wafer-Chucks eignet sich dieses Gerät besonders gut für das Schneiden von Ingots, die Lamellenerzeugung und das Ablösen ultradünner Schichten für vertikale Bauelementstrukturen oder den heteroepitaktischen Schichttransfer.

Parameter der Halbleiter-Laser-Lift-Off-Anlage

| Wellenlänge | IR/SHG/THG/FHG |

|---|---|

| Impulsbreite | Nanosekunde, Pikosekunde, Femtosekunde |

| Optisches System | Festes optisches System oder galvano-optisches System |

| XY-Stadium | 500 mm × 500 mm |

| Verarbeitungsbereich | 160 mm |

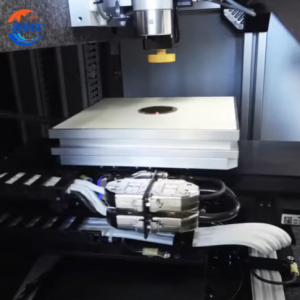

| Bewegungsgeschwindigkeit | Max. 1000 mm/s |

| Wiederholbarkeit | ±1 μm oder weniger |

| Absolute Positionsgenauigkeit: | ±5 μm oder weniger |

| Wafergröße | 2–6 Zoll oder individuell angepasst |

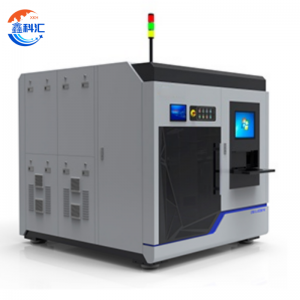

| Kontrolle | Windows 10, 11 und SPS |

| Versorgungsspannung | Wechselstrom 200 V ±20 V, einphasig, 50/60 kHz |

| Äußere Abmessungen | 2400 mm (B) × 1700 mm (T) × 2000 mm (H) |

| Gewicht | 1.000 kg |

Funktionsprinzip der Halbleiter-Laser-Lift-Off-Anlage

Das Kernprinzip der Halbleiter-Laser-Lift-Off-Anlage beruht auf der selektiven photothermischen Zersetzung oder Ablation an der Grenzfläche zwischen dem Donator-Ingot und der Epitaxie- oder Zielschicht. Ein hochenergetischer UV-Laser (typischerweise KrF-Laser mit 248 nm oder Festkörper-UV-Laser um 355 nm) wird durch ein transparentes oder semitransparentes Donatormaterial fokussiert, wobei die Energie in einer vorbestimmten Tiefe selektiv absorbiert wird.

Diese lokalisierte Energieabsorption erzeugt an der Grenzfläche eine Hochdruck-Gasphase oder eine thermische Ausdehnungsschicht, die die saubere Ablösung der oberen Wafer- oder Bauelementschicht vom Ingot-Grundkörper einleitet. Der Prozess wird durch die Anpassung von Parametern wie Pulsdauer, Laserfluenz, Scangeschwindigkeit und Fokustiefe entlang der z-Achse präzise gesteuert. Das Ergebnis ist eine ultradünne Schicht – oft im Bereich von 10 bis 50 µm –, die ohne mechanischen Abrieb sauber vom ursprünglichen Ingot getrennt wird.

Dieses Laser-Lift-Off-Verfahren zur Ingot-Verdünnung vermeidet den Schnittverlust und die Oberflächenbeschädigung, die beim Diamantdrahtsägen oder mechanischen Läppen auftreten. Es erhält zudem die Kristallintegrität und reduziert den Bedarf an nachfolgenden Polierschritten. Dadurch wird die Halbleiter-Laser-Lift-Off-Anlage zu einem bahnbrechenden Werkzeug für die Waferproduktion der nächsten Generation.

Anwendungen von Halbleiter-Laser-Lift-Off-Anlagen

Die Laser-Lift-Off-Anlage für Halbleiter findet breite Anwendung beim Ingot-Dünnen einer Vielzahl fortschrittlicher Materialien und Gerätetypen, darunter:

-

GaN- und GaAs-Ingot-Dünnung für Leistungsbauelemente

Ermöglicht die Herstellung dünner Wafer für hocheffiziente Leistungstransistoren und Dioden mit niedrigem Widerstand.

-

SiC-Substratrückgewinnung und Lamellentrennung

Ermöglicht das Ablösen von Wafern von SiC-Substraten für vertikale Bauelementstrukturen und die Wiederverwendung von Wafern.

-

LED-Wafer-Slicing

Ermöglicht das Ablösen von GaN-Schichten von dicken Saphirblöcken zur Herstellung ultradünner LED-Substrate.

-

Herstellung von HF- und Mikrowellengeräten

Unterstützt ultradünne HEMT-Strukturen (High-Electron-Mobility Transistor), die in 5G- und Radarsystemen benötigt werden.

-

Epitaxiale Schichtübertragung

Trennt Epitaxieschichten präzise von kristallinen Blöcken ab, um sie wiederzuverwenden oder in Heterostrukturen zu integrieren.

-

Dünnschichtsolarzellen und Photovoltaik

Wird verwendet, um dünne Absorberschichten für flexible oder hocheffiziente Solarzellen zu trennen.

In jedem dieser Bereiche bietet die Halbleiter-Laser-Lift-Off-Anlage eine unübertroffene Kontrolle über Schichtdickenhomogenität, Oberflächenqualität und Schichtintegrität.

Vorteile der laserbasierten Blockverdünnung

-

Materialverlust bei Nullschnitt

Im Vergleich zu herkömmlichen Wafer-Slicing-Verfahren führt das Laserverfahren zu einer nahezu 100%igen Materialausnutzung.

-

Minimale Spannung und Verformung

Das berührungslose Abheben eliminiert mechanische Vibrationen und reduziert so die Verformung des Wafers und die Bildung von Mikrorissen.

-

Erhaltung der Oberflächenqualität

In vielen Fällen ist kein Nachschleifen oder Polieren nach dem Ausdünnen erforderlich, da das Laser-Lift-off-Verfahren die Oberflächenintegrität erhält.

-

Hoher Durchsatz und Automatisierungsbereitschaft

Kann mit automatisierter Be- und Entladung Hunderte von Substraten pro Schicht verarbeiten.

-

An verschiedene Materialien anpassbar

Kompatibel mit GaN, SiC, Saphir, GaAs und neuen III-V-Materialien.

-

Umweltfreundlicher

Verringert den Einsatz von Schleifmitteln und aggressiven Chemikalien, die typisch für auf Schlamm basierende Ausdünnungsprozesse sind.

-

Substratwiederverwendung

Die Spenderbarren können mehrfach recycelt werden, wodurch die Materialkosten erheblich gesenkt werden.

Häufig gestellte Fragen (FAQ) zu Halbleiter-Laser-Lift-Off-Anlagen

-

Frage 1: Welchen Dickenbereich kann die Halbleiter-Laser-Lift-Off-Anlage für Wafer-Scheiben erreichen?

A1:Die typische Schichtdicke liegt je nach Material und Konfiguration zwischen 10 µm und 100 µm.Frage 2: Kann dieses Gerät auch zum Ausdünnen von Barren aus undurchsichtigen Materialien wie SiC verwendet werden?

A2:Ja. Durch die Abstimmung der Laserwellenlänge und die Optimierung der Grenzflächengestaltung (z. B. durch Opferschichten) können auch teilweise undurchsichtige Materialien verarbeitet werden.Frage 3: Wie wird das Donorsubstrat vor dem Laser-Lift-off ausgerichtet?

A3:Das System verwendet auf Submikron-Bildverarbeitung basierende Ausrichtungsmodule mit Rückmeldung von Referenzmarken und Oberflächenreflexionsscans.Frage 4: Wie lange dauert voraussichtlich ein Laser-Lift-off-Vorgang?

A4:Je nach Wafergröße und -dicke dauern typische Zyklen zwischen 2 und 10 Minuten.Frage 5: Ist für den Prozess eine Reinraumumgebung erforderlich?

A5:Die Integration in einen Reinraum ist zwar nicht zwingend erforderlich, wird aber empfohlen, um die Reinheit des Substrats und die Geräteausbeute bei hochpräzisen Arbeitsgängen aufrechtzuerhalten.

Über uns

XKH ist spezialisiert auf die Entwicklung, Produktion und den Vertrieb von Spezialglas und neuen Kristallmaterialien. Unsere Produkte finden Anwendung in der Optoelektronik, der Unterhaltungselektronik und im Militärbereich. Wir bieten optische Saphirkomponenten, Objektivabdeckungen für Mobiltelefone, Keramik, LT, Siliziumkarbid (SiC), Quarz und Halbleiterkristallwafer an. Dank unserer Expertise und modernster Ausrüstung zeichnen wir uns durch die Fertigung von Sonderanfertigungen aus und streben die Position eines führenden Hightech-Unternehmens für optoelektronische Materialien an.