Halbleiter-Laser-Lift-Off-Ausrüstung

Detailliertes Diagramm

Produktübersicht der Laser-Lift-Off-Geräte

Die Semiconductor Laser Lift-Off-Anlage stellt eine Lösung der nächsten Generation für fortschrittliches Ingot-Dünnen in der Halbleitermaterialverarbeitung dar. Im Gegensatz zu herkömmlichen Wafering-Methoden, die auf mechanischem Schleifen, Diamantdrahtsägen oder chemisch-mechanischer Planarisierung basieren, bietet diese laserbasierte Plattform eine berührungslose, zerstörungsfreie Alternative zum Ablösen ultradünner Schichten von massiven Halbleiter-Ingots.

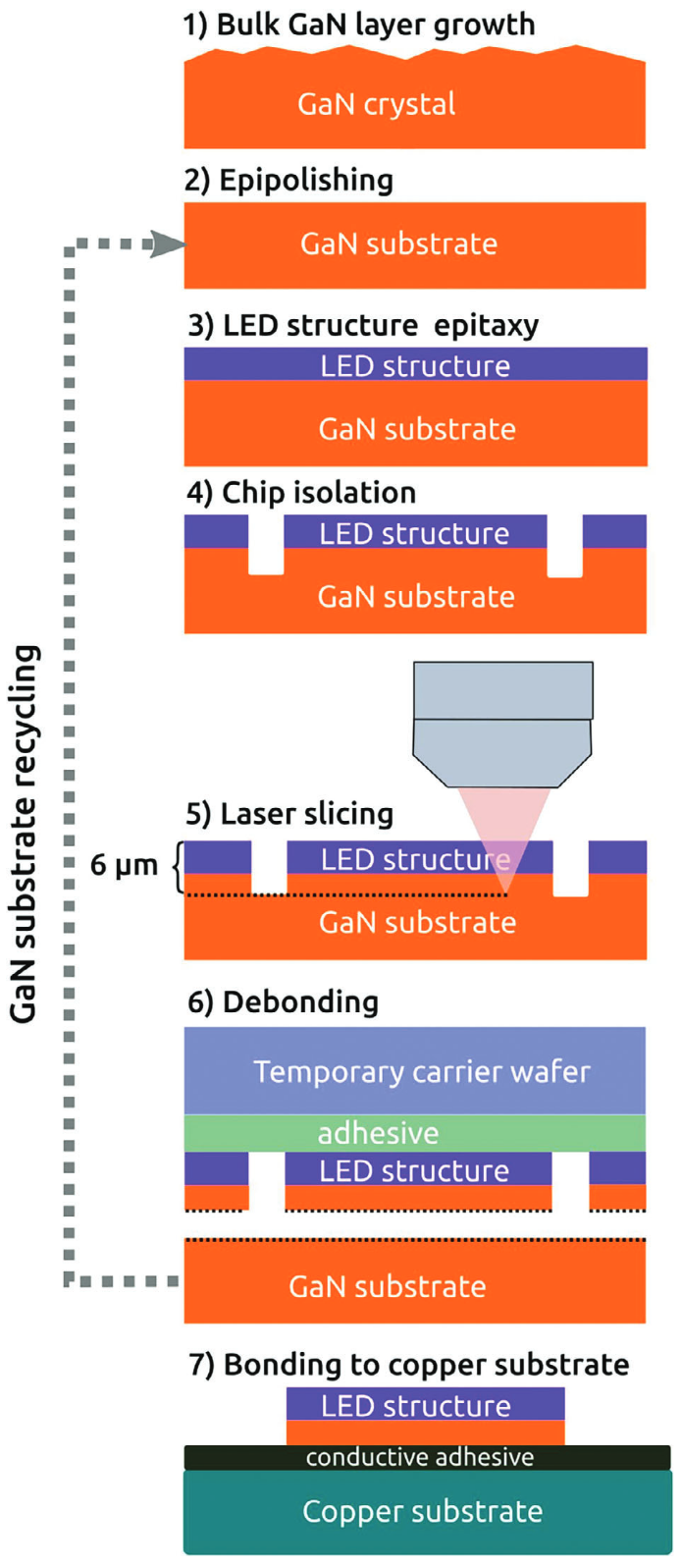

Die Semiconductor Laser Lift-Off-Anlage ist für spröde und hochwertige Materialien wie Galliumnitrid (GaN), Siliziumkarbid (SiC), Saphir und Galliumarsenid (GaAs) optimiert und ermöglicht das präzise Schneiden von Wafer-Filmen direkt vom Kristallblock. Diese bahnbrechende Technologie reduziert den Materialabfall deutlich, verbessert den Durchsatz und erhöht die Substratintegrität – alles entscheidende Faktoren für die nächste Generation von Geräten in den Bereichen Leistungselektronik, HF-Systeme, Photonik und Mikrodisplays.

Mit einem Schwerpunkt auf automatisierter Steuerung, Strahlformung und Analyse der Laser-Material-Interaktion ist die Semiconductor Laser Lift-Off-Ausrüstung so konzipiert, dass sie sich nahtlos in die Arbeitsabläufe der Halbleiterfertigung integrieren lässt und gleichzeitig die Flexibilität in Forschung und Entwicklung sowie die Skalierbarkeit der Massenproduktion unterstützt.

Technologie und Funktionsprinzip von Laser-Lift-Off-Geräten

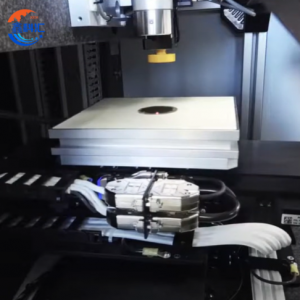

Der Prozess, der von der Halbleiter-Laser-Lift-Off-Anlage durchgeführt wird, beginnt mit der Bestrahlung des Spenderblocks von einer Seite mit einem hochenergetischen ultravioletten Laserstrahl. Dieser Strahl wird eng auf eine bestimmte innere Tiefe fokussiert, typischerweise entlang einer konstruierten Schnittstelle, wo die Energieabsorption aufgrund des optischen, thermischen oder chemischen Kontrasts maximiert wird.

An dieser Energieabsorptionsschicht führt eine lokale Erwärmung zu einer schnellen Mikroexplosion, Gasausdehnung oder Zersetzung einer Grenzflächenschicht (z. B. eines Stressorfilms oder Opferoxids). Diese präzise kontrollierte Zerstörung führt dazu, dass sich die obere kristalline Schicht – mit einer Dicke von mehreren zehn Mikrometern – sauber vom Basisblock löst.

Die Semiconductor Laser Lift-Off-Anlage nutzt bewegungssynchronisierte Scanköpfe, programmierbare Z-Achsen-Steuerung und Echtzeit-Reflektometrie, um sicherzustellen, dass jeder Puls die Energie exakt auf die Zielebene abgibt. Die Anlage kann zudem mit Burst-Mode- oder Multipuls-Funktionen konfiguriert werden, um die Ablösung gleichmäßiger zu gestalten und Eigenspannungen zu minimieren. Da der Laserstrahl das Material nie physisch berührt, wird das Risiko von Mikrorissen, Verbiegungen oder Oberflächenabsplitterungen drastisch reduziert.

Dies macht die Laser-Lift-Off-Dünnungsmethode zu einem bahnbrechenden Verfahren, insbesondere bei Anwendungen, bei denen ultraflache, ultradünne Wafer mit einer TTV (Total Thickness Variation) im Submikronbereich benötigt werden.

Parameter der Halbleiter-Laser-Lift-Off-Ausrüstung

| Wellenlänge | IR/SHG/THG/FHG |

|---|---|

| Impulsbreite | Nanosekunde, Pikosekunde, Femtosekunde |

| Optisches System | Festes optisches System oder Galvano-optisches System |

| XY-Tisch | 500 mm × 500 mm |

| Verarbeitungsbereich | 160 mm |

| Bewegungsgeschwindigkeit | Max. 1.000 mm/s |

| Wiederholbarkeit | ±1 μm oder weniger |

| Absolute Positionsgenauigkeit: | ±5 μm oder weniger |

| Wafergröße | 2–6 Zoll oder individuell |

| Kontrolle | Windows 10,11 und SPS |

| Versorgungsspannung | AC 200 V ±20 V, einphasig, 50/60 kHz |

| Außenmaße | 2400 mm (B) × 1700 mm (T) × 2000 mm (H) |

| Gewicht | 1.000 kg |

Industrielle Anwendungen von Laser-Lift-Off-Geräten

Halbleiter-Laser-Lift-Off-Geräte verändern die Art und Weise, wie Materialien in mehreren Halbleiterbereichen hergestellt werden, rasant:

- Vertikale GaN-Leistungsgeräte von Laser-Lift-Off-Geräten

Das Abheben ultradünner GaN-auf-GaN-Filme von massiven Ingots ermöglicht vertikale Leitungsarchitekturen und die Wiederverwendung teurer Substrate.

- SiC-Wafer-Dünnung für Schottky- und MOSFET-Geräte

Reduziert die Schichtdicke des Geräts, während die Ebenheit des Substrats erhalten bleibt – ideal für schnell schaltende Leistungselektronik.

- Saphirbasierte LED- und Displaymaterialien für Laser-Lift-Off-Geräte

Ermöglicht die effiziente Trennung von Geräteschichten von Saphir-Boules, um die Produktion dünner, thermisch optimierter Mikro-LEDs zu unterstützen.

- III-V Materialentwicklung von Laser-Lift-Off-Geräten

Erleichtert das Ablösen von GaAs-, InP- und AlGaN-Schichten für eine fortschrittliche optoelektronische Integration.

- Dünnwafer-IC- und Sensorherstellung

Produziert dünne Funktionsschichten für Drucksensoren, Beschleunigungsmesser oder Fotodioden, bei denen die Masse einen Leistungsengpass darstellt.

- Flexible und transparente Elektronik

Bereitet ultradünne Substrate vor, die für flexible Displays, tragbare Schaltkreise und transparente Smart-Fenster geeignet sind.

In jedem dieser Bereiche spielt die Halbleiter-Laser-Lift-Off-Ausrüstung eine entscheidende Rolle bei der Miniaturisierung, Materialwiederverwendung und Prozessvereinfachung.

Häufig gestellte Fragen (FAQ) zu Laser-Lift-Off-Geräten

F1: Welche Mindestdicke kann ich mit der Halbleiter-Laser-Lift-Off-Ausrüstung erreichen?

A1:Normalerweise zwischen 10 und 30 Mikrometern, abhängig vom Material. Mit modifizierten Setups sind dünnere Ergebnisse möglich.

F2: Kann dies verwendet werden, um mehrere Wafer aus demselben Barren zu schneiden?

A2:Ja. Viele Kunden verwenden die Laser-Lift-Off-Technik, um mehrere dünne Schichten seriell aus einem Block zu extrahieren.

F3: Welche Sicherheitsfunktionen sind für den Betrieb mit Hochleistungslasern vorgesehen?

A3:Gehäuse der Klasse 1, Verriegelungssysteme, Strahlenschutz und automatische Abschaltung sind Standard.

F4: Wie ist dieses System im Vergleich zu Diamantdrahtsägen hinsichtlich der Kosten?

A4:Während die anfänglichen Investitionskosten möglicherweise höher sind, werden durch das Laser-Lift-Off die Kosten für Verbrauchsmaterialien, Substratschäden und Nachbearbeitungsschritte drastisch reduziert – und so die Gesamtbetriebskosten (TCO) langfristig gesenkt.

F5: Ist der Prozess auf 6-Zoll- oder 8-Zoll-Barren skalierbar?

A5:Absolut. Die Plattform unterstützt bis zu 12 Zoll große Substrate mit gleichmäßiger Strahlverteilung und großformatigen Bewegungsbühnen.

Über uns

XKH ist spezialisiert auf die Hightech-Entwicklung, Produktion und den Vertrieb von speziellem optischem Glas und neuen Kristallmaterialien. Unsere Produkte kommen in der optischen Elektronik, der Unterhaltungselektronik und dem Militär zum Einsatz. Wir bieten optische Komponenten aus Saphir, Handy-Objektivabdeckungen, Keramik, LT, Siliziumkarbid (SIC), Quarz und Halbleiterkristall-Wafer an. Dank unserer Fachkompetenz und modernster Ausrüstung sind wir in der Verarbeitung nicht standardisierter Produkte führend und streben danach, ein führendes Hightech-Unternehmen für optoelektronische Materialien zu werden.