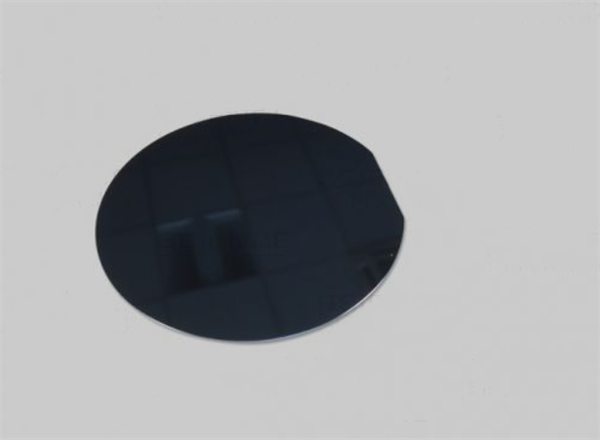

p-Typ 4H/6H-P 3C-N Typ SiC-Substrat 4 Zoll 〈111〉± 0,5°Null MPD

Tabelle der gemeinsamen Parameter für SiC-Verbundsubstrate vom Typ 4H/6H-P

4 Zoll Durchmesser SilikonCarbid (SiC)-Substrat Spezifikation

| Grad | Null MPD-Produktion Note (Z Grad) | Standardproduktion Note (P) Grad) | Dummy-Note (D Grad) | ||

| Durchmesser | 99,5 mm bis 100,0 mm | ||||

| Dicke | 350 μm ± 25 μm | ||||

| Wafer-Ausrichtung | Außerhalb der Achse: 2,0°-4,0° in Richtung [1120] ± 0,5° für 4H/6H-P, On-Achse:〈111〉± 0,5° für 3C-N | ||||

| Mikrorohrdichte | 0 cm-2 | ||||

| Widerstand | p-Typ 4H/6H-P | ≤0,1 Ωꞏcm | ≤0,3 Ωꞏcm | ||

| n-Typ 3C-N | ≤0,8 mΩꞏcm | ≤1 m Ωꞏcm | |||

| Primäre flache Ausrichtung | 4H/6H-P | - {1010} ± 5,0° | |||

| 3C-N | - {110} ± 5,0° | ||||

| Primäre Flachlänge | 32,5 mm ± 2,0 mm | ||||

| Sekundäre Flachlänge | 18,0 mm ± 2,0 mm | ||||

| Sekundäre flache Ausrichtung | Siliziumseite nach oben: 90° im Uhrzeigersinn von der Prime-Flachseite±5,0° | ||||

| Kantenausschluss | 3 mm | 6 mm | |||

| LTV/TTV/Bow /Warp | ≤2,5 μm/≤5 μm/≤15 μm/≤30 μm | ≤10 μm/≤15 μm/≤25 μm/≤40 μm | |||

| Rauheit | Polnische Ra≤1 nm | ||||

| CMP Ra≤0,2 nm | Ra≤0,5 nm | ||||

| Kantenrisse durch hochintensives Licht | Keiner | Gesamtlänge ≤ 10 mm, Einzellänge ≤ 2 mm | |||

| Sechseckige Platten durch Hochleistungslicht | Kumulative Fläche ≤0,05% | Kumulative Fläche ≤0,1% | |||

| Polytypbereiche durch hochintensives Licht | Keiner | Kumulative Fläche ≤ 3 % | |||

| Visuelle Kohlenstoffeinschlüsse | Kumulative Fläche ≤0,05% | Kumulative Fläche ≤3% | |||

| Kratzer auf Silikonoberflächen durch hochintensives Licht | Keiner | Gesamtlänge ≤ 1 × Waferdurchmesser | |||

| Kantenchips mit hoher Lichtintensität | Keine zulässigen Breiten und Tiefen ≥ 0,2 mm. | 5 zulässig, jeweils ≤1 mm | |||

| Silizium-Oberflächenkontamination durch hohe Intensität | Keiner | ||||

| Verpackung | Mehrfachwaffelkassette oder Einzelwaffelbehälter | ||||

Anmerkungen:

※Die Grenzwerte für Defekte gelten für die gesamte Waferoberfläche mit Ausnahme des Randbereichs. # Die Kratzer sollten nur auf der Siliziumseite geprüft werden.

Das 4-Zoll-SiC-Substrat vom Typ 3C-N (P-Typ 4H/6H-P) mit 〈111〉± 0,5°-Orientierung und Zero MPD-Qualität findet breite Anwendung in der Hochleistungselektronik. Seine exzellente Wärmeleitfähigkeit und hohe Durchbruchspannung prädestinieren es für Leistungselektronik wie Hochspannungsschalter, Wechselrichter und Stromrichter, die unter extremen Bedingungen arbeiten. Darüber hinaus gewährleistet die Beständigkeit des Substrats gegenüber hohen Temperaturen und Korrosion einen stabilen Betrieb auch in rauen Umgebungen. Die präzise 〈111〉± 0,5°-Orientierung erhöht die Fertigungsgenauigkeit und macht es somit geeignet für HF-Bauelemente und Hochfrequenzanwendungen wie Radarsysteme und drahtlose Kommunikationsgeräte.

Zu den Vorteilen von N-leitenden SiC-Verbundsubstraten gehören:

1. Hohe Wärmeleitfähigkeit: Effiziente Wärmeableitung, wodurch es sich für Hochtemperaturumgebungen und Hochleistungsanwendungen eignet.

2. Hohe Durchbruchspannung: Gewährleistet zuverlässige Leistung in Hochspannungsanwendungen wie Stromrichtern und Wechselrichtern.

3. Zero MPD (Mikro-Rohrfehler)-Qualität: Garantiert minimale Defekte und gewährleistet Stabilität und hohe Zuverlässigkeit in kritischen elektronischen Geräten.

4. Korrosionsbeständigkeit: Langlebig in rauen Umgebungen, gewährleistet langfristige Funktionalität unter anspruchsvollen Bedingungen.

5. Präzise 〈111〉± 0,5°-Orientierung: Ermöglicht eine genaue Ausrichtung während der Fertigung und verbessert so die Geräteperformance in Hochfrequenz- und HF-Anwendungen.

Das 4-Zoll-SiC-Substrat vom Typ P-4H/6H-P 3C-N mit 〈111〉± 0,5°-Orientierung und Zero-MPD-Qualität ist ein Hochleistungsmaterial, ideal für anspruchsvolle Elektronikanwendungen. Seine exzellente Wärmeleitfähigkeit und hohe Durchbruchspannung prädestinieren es für Leistungselektronik wie Hochspannungsschalter, Wechselrichter und Wandler. Die Zero-MPD-Qualität minimiert Defekte und gewährleistet so Zuverlässigkeit und Stabilität in kritischen Bauelementen. Darüber hinaus sichert die Korrosions- und Hochtemperaturbeständigkeit des Substrats seine Langlebigkeit auch unter rauen Umgebungsbedingungen. Die präzise 〈111〉± 0,5°-Orientierung ermöglicht eine genaue Ausrichtung während der Fertigung und macht es daher bestens geeignet für HF-Bauelemente und Hochfrequenzanwendungen.

Detailliertes Diagramm