Infrarot-Pikosekunden-Doppelplattform-Laserschneidanlage für die Bearbeitung von optischem Glas/Quarz/Saphir

Hauptparameter

| Lasertyp | Infrarot-Pikosekunde |

| Plattformgröße | 700×1200 (mm) |

| 900×1400 (mm) | |

| Schnittdicke | 0,03–80 (mm) |

| Schnittgeschwindigkeit | 0-1000 (mm/s) |

| Schneidkantenbruch | <0,01 (mm) |

| Hinweis: Die Plattformgröße kann individuell angepasst werden. | |

Hauptmerkmale

1. Ultraschnelle Lasertechnologie:

· Kurze Impulse im Pikosekundenbereich (10⁻¹²s) erreichen in Kombination mit der MOPA-Tuning-Technologie eine Spitzenleistungsdichte von >10¹² W/cm².

· Infrarotwellenlängen (1064 nm) durchdringen transparente Materialien durch nichtlineare Absorption und verhindern so eine Oberflächenablation.

· Das proprietäre Multifokus-Optiksystem erzeugt gleichzeitig vier unabhängige Verarbeitungspunkte.

2. Dual-Station-Synchronisationssystem:

· Doppelte Linearmotortische auf Granitbasis (Positionierungsgenauigkeit: ±1 μm).

· Stationsumschaltzeit <0,8 s, ermöglicht parallele „Verarbeitungs-Lade-/Entlade“-Vorgänge.

· Eine unabhängige Temperaturregelung (23 ± 0,5 °C) pro Station gewährleistet eine langfristige Bearbeitungsstabilität.

3.Intelligente Prozesssteuerung:

· Integrierte Materialdatenbank (über 200 Glasparameter) für automatischen Parameterabgleich.

· Durch die Echtzeit-Plasmaüberwachung wird die Laserenergie dynamisch angepasst (Anpassungsauflösung: 0,1 mJ).

· Luftvorhangschutz minimiert Mikrorisse an den Kanten (<3 μm).

In einem typischen Anwendungsfall, bei dem 0,5 mm dicke Saphir-Wafer zerteilt werden, erreicht das System eine Schnittgeschwindigkeit von 300 mm/s bei Chip-Abmessungen von <10 μm, was einer fünffachen Effizienzsteigerung gegenüber herkömmlichen Methoden entspricht.

Verarbeitungsvorteile

1. Integriertes Schneide- und Spaltsystem mit zwei Stationen für flexiblen Betrieb;

2. Die Hochgeschwindigkeitsbearbeitung komplexer Geometrien verbessert die Effizienz der Prozessumwandlung.

3. Konusfreie Schneidkanten mit minimaler Absplitterung (<50μm) und bedienersicherer Handhabung;

4.Nahtloser Übergang zwischen Produktspezifikationen mit intuitiver Bedienung;

5. Niedrige Betriebskosten, hohe Ausbeute, verbrauchsmaterialfreier und schadstofffreier Prozess;

6. Keine Entstehung von Schlacke, Abfallflüssigkeiten oder Abwasser bei garantierter Oberflächenintegrität;

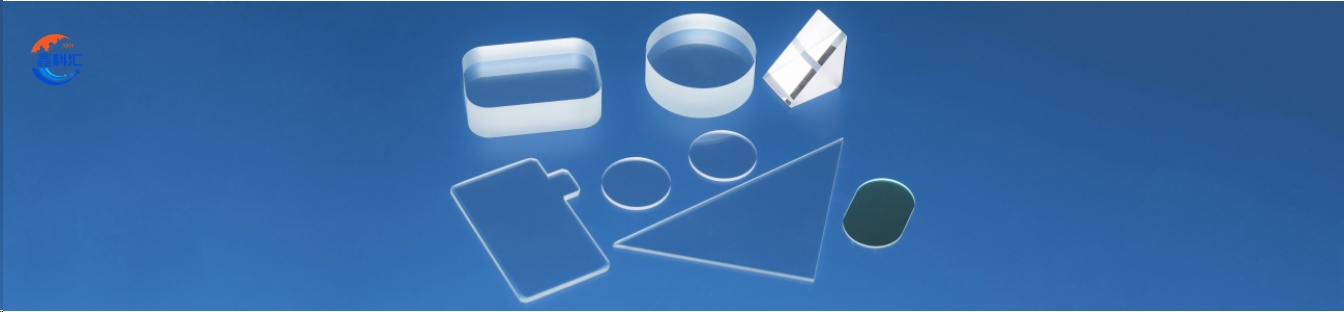

Beispielanzeige

Typische Anwendungen

1. Herstellung von Unterhaltungselektronik:

· Präzises Konturschneiden des 3D-Abdeckglases von Smartphones (R-Winkelgenauigkeit: ±0,01 mm).

· Mikrolochbohren in Saphir-Uhrengläsern (minimale Blendenöffnung: Ø0,3 mm).

· Fertigstellung der optischen Glasdurchlässigkeitszonen für Unter-Display-Kameras.

2. Herstellung optischer Komponenten:

· Mikrostrukturbearbeitung für AR/VR-Linsenarrays (Merkmalsgröße ≥20μm).

· Schrägschnitt von Quarzprismen für Laserkollimatoren (Winkeltoleranz: ±15").

· Profilformung von Infrarotfiltern (Schneidkegel <0,5°).

3. Halbleiterverpackung:

· Glas-Through-Via-Verarbeitung (TGV) auf Waferebene (Seitenverhältnis 1:10).

· Mikrokanalätzen auf Glassubstraten für Mikrofluidchips (Ra <0,1 μm).

· Frequenzabstimmungsschnitte für MEMS-Quarzresonatoren.

Für die Herstellung optischer LiDAR-Fenster in der Automobilindustrie ermöglicht das System das Konturschneiden von 2 mm dickem Quarzglas mit einer Schnittrechtwinkligkeit von 89,5±0,3° und erfüllt so die Anforderungen für Vibrationstests in Automobilqualität.

Prozessanwendungen

Speziell entwickelt für das Präzisionsschneiden spröder/harter Materialien, einschließlich:

1.Standardglas und optische Gläser (BK7, Quarzglas);

2. Quarzkristalle und Saphirsubstrate;

3. Gehärtetes Glas und optische Filter

4. Spiegelsubstrate

Geeignet sowohl für Konturschnitte als auch für präzises Innenbohren (mindestens Ø 0,3 mm).

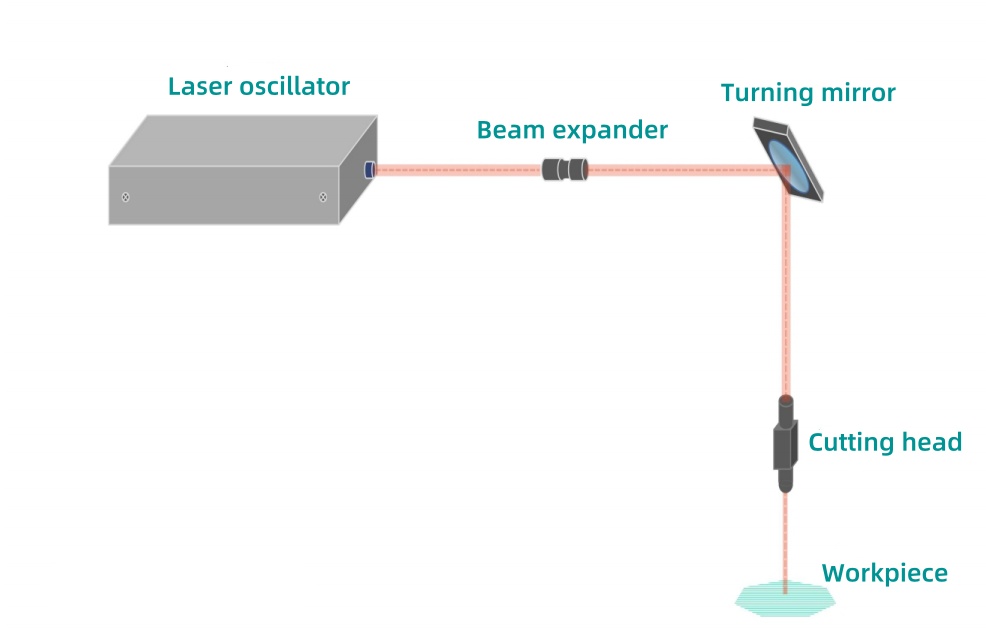

Prinzip des Laserschneidens

Der Laser erzeugt ultrakurze Pulse mit extrem hoher Energie, die im Femtosekunden- bis Pikosekundenbereich mit dem Werkstück interagieren. Während der Ausbreitung durch das Material zerstört der Strahl dessen Spannungsstruktur und bildet Filamentierungslöcher im Mikrometerbereich. Optimierte Lochabstände erzeugen kontrollierte Mikrorisse, die in Kombination mit der Spalttechnologie eine präzise Trennung ermöglichen.

Vorteile des Laserschneidens

1. Hohe Automatisierungsintegration (kombinierte Schneide-/Spaltfunktion) mit geringem Stromverbrauch und vereinfachter Bedienung;

2. Die berührungslose Verarbeitung ermöglicht einzigartige Möglichkeiten, die mit herkömmlichen Methoden nicht erreichbar sind.

3. Der verbrauchsfreie Betrieb reduziert die Betriebskosten und verbessert die ökologische Nachhaltigkeit.

4. Überlegene Präzision mit Nullkegelwinkel und Vermeidung sekundärer Werkstückschäden;

XKH bietet umfassende Anpassungsdienste für unsere Laserschneidsysteme, darunter maßgeschneiderte Plattformkonfigurationen, die Entwicklung spezialisierter Prozessparameter und anwendungsspezifische Lösungen, um einzigartige Produktionsanforderungen in verschiedenen Branchen zu erfüllen.