Infrarot-Nanosekunden-Laserbohrgerät zum Bohren von Glas mit einer Dicke von ≤ 20 mm

Hauptparameter

| Lasertyp | Infrarot-Nanosekunde |

| Plattformgröße | 800*600 (mm) |

|

| 2000*1200(mm) |

| Bohrdicke | ≤20 (mm) |

| Bohrgeschwindigkeit | 0–5000 (mm/s) |

| Bohrkantenbruch | <0,5 (mm) |

| Hinweis: Die Plattformgröße kann individuell angepasst werden. | |

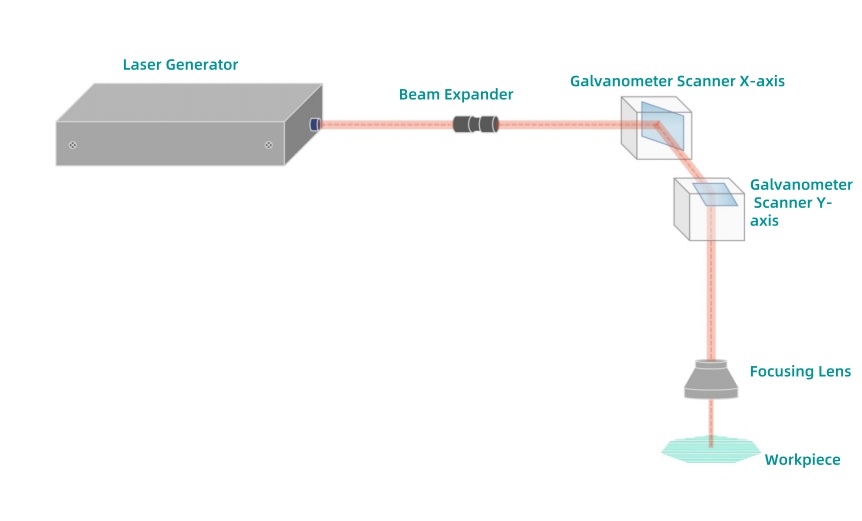

Prinzip des Laserbohrens

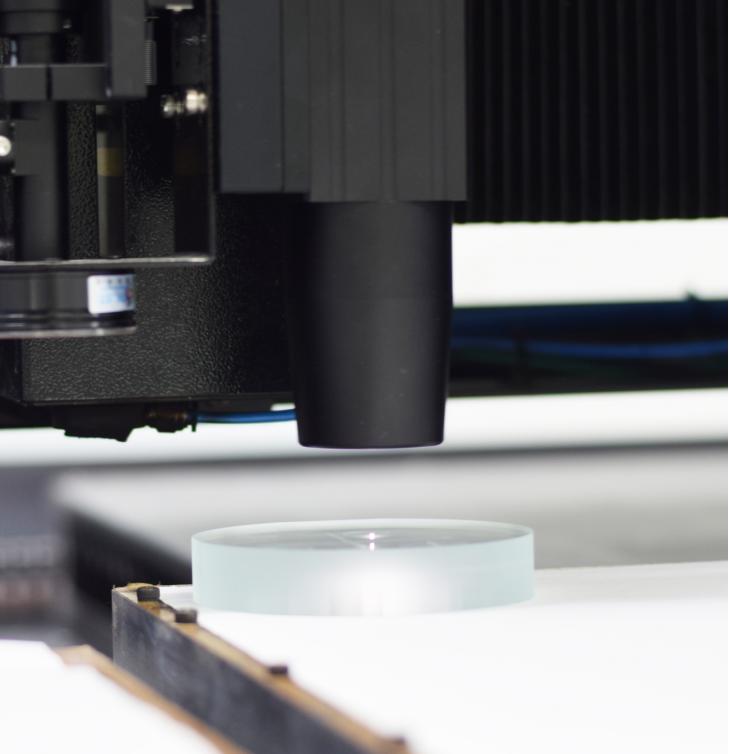

Der Laserstrahl wird in einer optimalen Position im Verhältnis zur Werkstückdicke fokussiert und fährt dann mit hoher Geschwindigkeit entlang vordefinierter Pfade. Durch die Interaktion mit dem energiereichen Laserstrahl wird das Zielmaterial Schicht für Schicht abgetragen und bildet so Schneidkanäle. So wird eine präzise Perforation (kreisförmig, quadratisch oder in komplexen Geometrien) mit kontrollierter Materialtrennung erreicht.

Vorteile des Laserbohrens

· Hohe Automatisierungsintegration mit minimalem Stromverbrauch und vereinfachter Bedienung;

· Die berührungslose Verarbeitung ermöglicht uneingeschränkte Mustergeometrien, die über herkömmliche Methoden hinausgehen;

· Der verbrauchsmaterialfreie Betrieb senkt die Betriebskosten und verbessert die Umweltverträglichkeit;

· Überlegene Präzision mit minimaler Kantenabsplitterung und Vermeidung sekundärer Werkstückschäden;

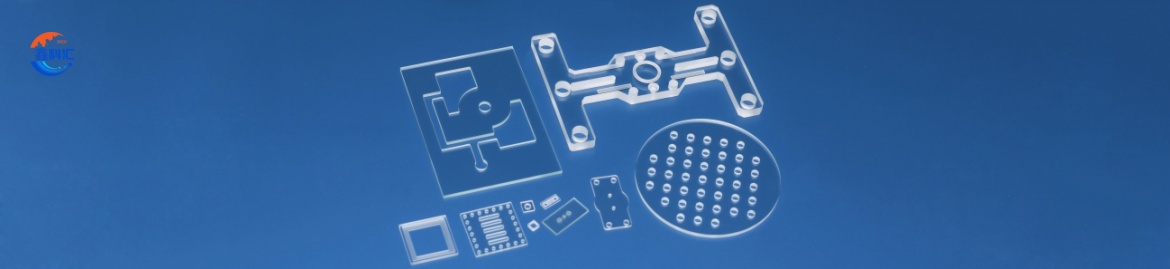

Beispielanzeige

Prozessanwendungen

Das System ist für die Präzisionsbearbeitung spröder/harter Materialien konzipiert, einschließlich Bohren, Nutenfräsen, Filmentfernung und Oberflächenstrukturierung. Typische Anwendungen sind:

1. Bohren und Ausklinken für Duschtürkomponenten

2. Präzisionsperforation von Geräteglasscheiben

3. Solarpanel per Bohren

4. Perforation der Schalter-/Steckdosen-Abdeckplatte

5. Spiegelbeschichtungsentfernung durch Bohren

6. Individuelle Oberflächenstrukturierung und Rillung für Spezialprodukte

Verarbeitungsvorteile

1. Großformatige Plattform für unterschiedliche Produktabmessungen in verschiedenen Branchen

2. Komplexe Konturbohrungen im Single-Pass-Betrieb

3. Minimale Kantenabsplitterung mit hervorragender Oberflächengüte (Ra <0,8 μm)

4. Nahtloser Übergang zwischen Produktspezifikationen mit intuitiver Bedienung

5. Kosteneffizienter Betrieb mit:

· Hohe Ausbeute (>99,2%)

· Verbrauchsmaterialfreie Verarbeitung

· Keine Schadstoffemissionen

6. Die berührungslose Verarbeitung gewährleistet die Erhaltung der Oberflächenintegrität

Hauptmerkmale

1. Präzise Wärmemanagement-Technologie:

· Verwendet einen progressiven Mehrpuls-Bohrprozess mit einstellbarer Einzelpulsenergie (0,1–50 mJ)

· Innovatives seitliches Luftvorhangschutzsystem begrenzt die Wärmeeinflusszone auf 10 % des Lochdurchmessers

· Echtzeit-Infrarot-Temperaturüberwachungsmodul kompensiert automatisch Energieparameter (±2 % Stabilität)

2. Intelligente Verarbeitungsplattform:

· Ausgestattet mit einem hochpräzisen Linearmotortisch (Wiederholgenauigkeit der Positionierung: ±2 μm)

· Integriertes Vision Alignment System (5-Megapixel CCD, Erkennungsgenauigkeit: ±5 μm)

· Vorinstallierte Prozessdatenbank mit optimierten Parametern für über 50 Arten von Glasmaterialien

3. Hocheffizientes Produktionsdesign:

· Zweistationen-Wechselbetrieb mit Materialwechselzeit ≤3 Sekunden

· Standardverarbeitungszyklus von 1 Loch/0,5 Sek. (Φ0,5 mm Durchgangsloch)

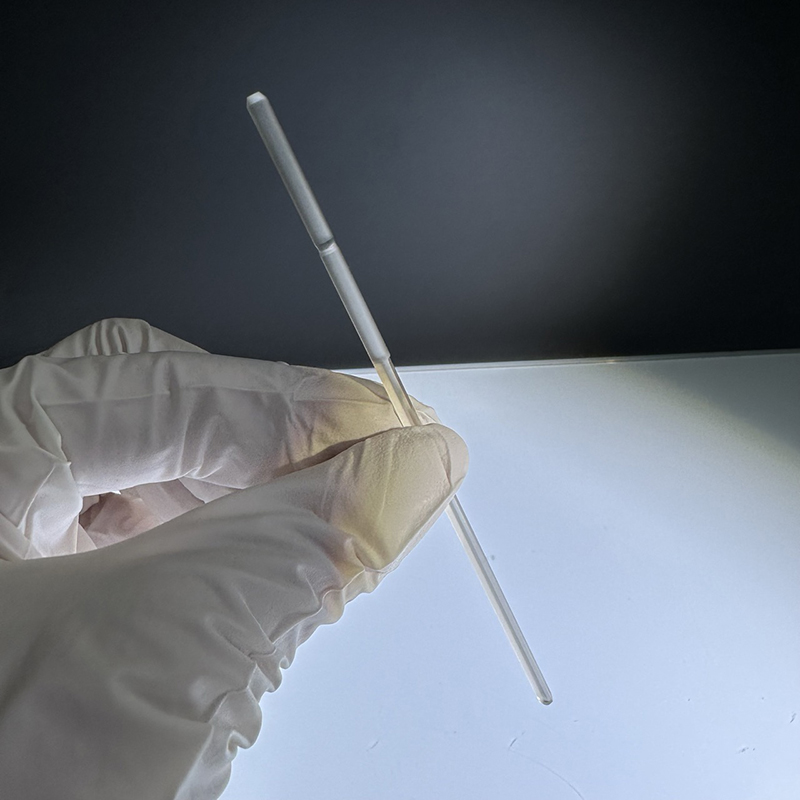

· Modulares Design ermöglicht schnellen Austausch der Fokussierlinsenbaugruppen (Verarbeitungsbereich: Φ0,1–10 mm)

Anwendungen zur Verarbeitung spröder, harter Materialien

| Materialtyp | Anwendungsszenario | Verarbeitungsinhalte |

| Kalk-Natron-Glas | Duschtüren | Befestigungslöcher & Entwässerungskanäle |

| Bedienfelder von Geräten | Drainageloch-Arrays | |

| Gehärtetes Glas | Backofen-Sichtfenster | Belüftungslochanordnungen |

| Induktionskochfelder | Abgewinkelte Kühlkanäle | |

| Borosilikatglas | Solarmodule | Befestigungslöcher |

| Laborglas | Maßgefertigte Entwässerungsrinnen | |

| Glaskeramik | Kochfeldoberflächen | Brennerpositionierungslöcher |

| Induktionsherde | Lochanordnungen für die Sensormontage | |

| Saphir | Abdeckungen für Smartgeräte | Belüftungslöcher |

| Industrielle Sichtfenster | Verstärkte Löcher | |

| Beschichtetes Glas | Badezimmerspiegel | Befestigungslöcher (Entlackung + Bohren) |

| Vorhangfassaden | Verdeckte Drainagelöcher aus Low-E-Glas | |

| Keramisiertes Glas | Schalter-/Steckdosenabdeckungen | Sicherheitsschlitze + Kabellöcher |

| Feuerschutzwände | Notfall-Druckentlastungslöcher |

XKH bietet umfassenden technischen Support und Mehrwertdienste für die Infrarot-Nanosekundenlaser-Glasbohranlagen, um optimale Leistung über die gesamte Lebensdauer der Anlage zu gewährleisten. Wir bieten maßgeschneiderte Prozessentwicklungsdienste an, bei denen unser Engineering-Team eng mit den Kunden zusammenarbeitet, um materialspezifische Parameterbibliotheken zu erstellen, darunter spezielle Bohrprogramme für anspruchsvolle Materialien wie Saphir und gehärtetes Glas mit Dickenvariationen von 0,1 mm bis 20 mm. Zur Produktionsoptimierung führen wir vor Ort Kalibrierungs- und Leistungsvalidierungstests der Anlagen durch und stellen sicher, dass kritische Kennzahlen wie Lochdurchmessertoleranz (±5 μm) und Kantenqualität (Ra < 0,5 μm) den Industriestandards entsprechen.