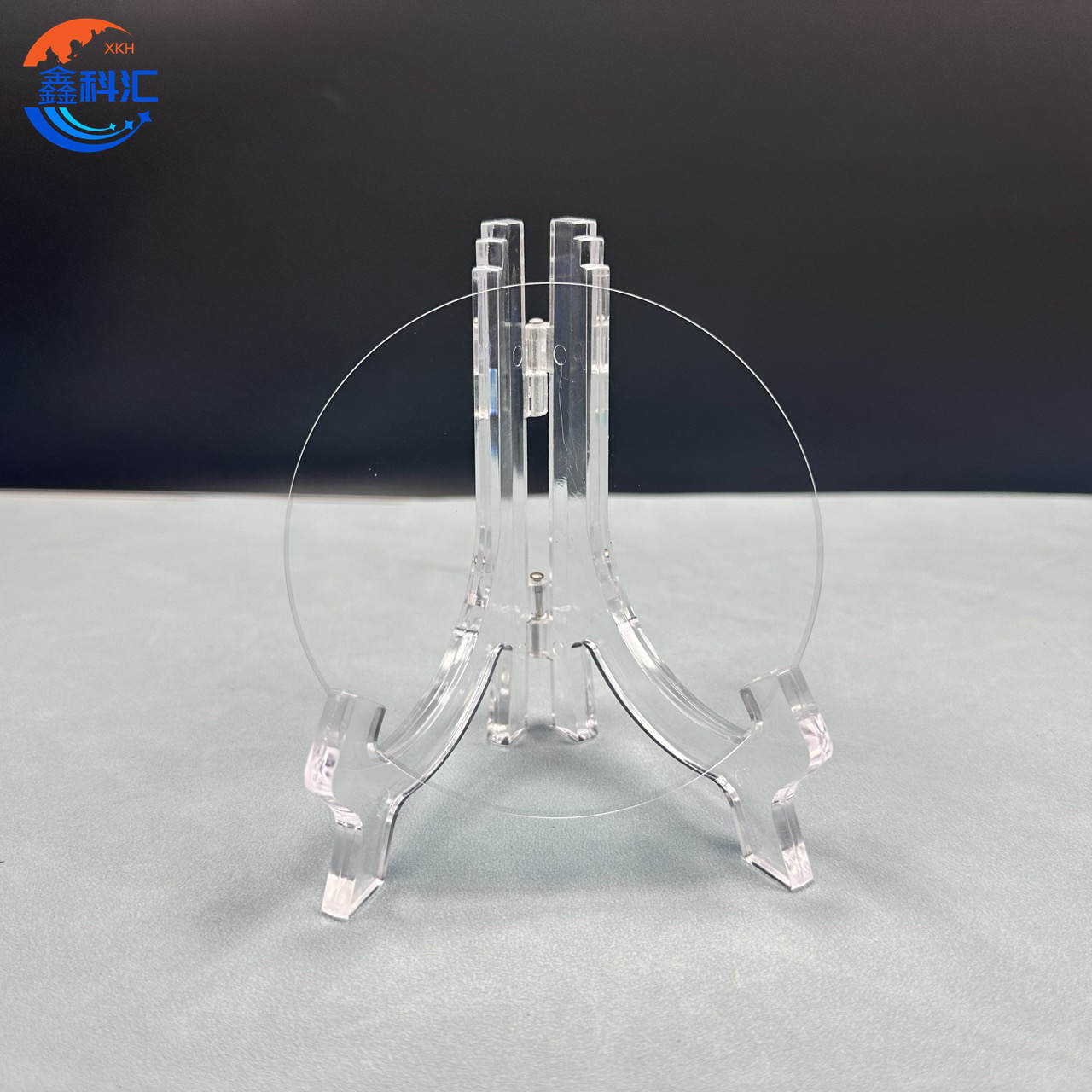

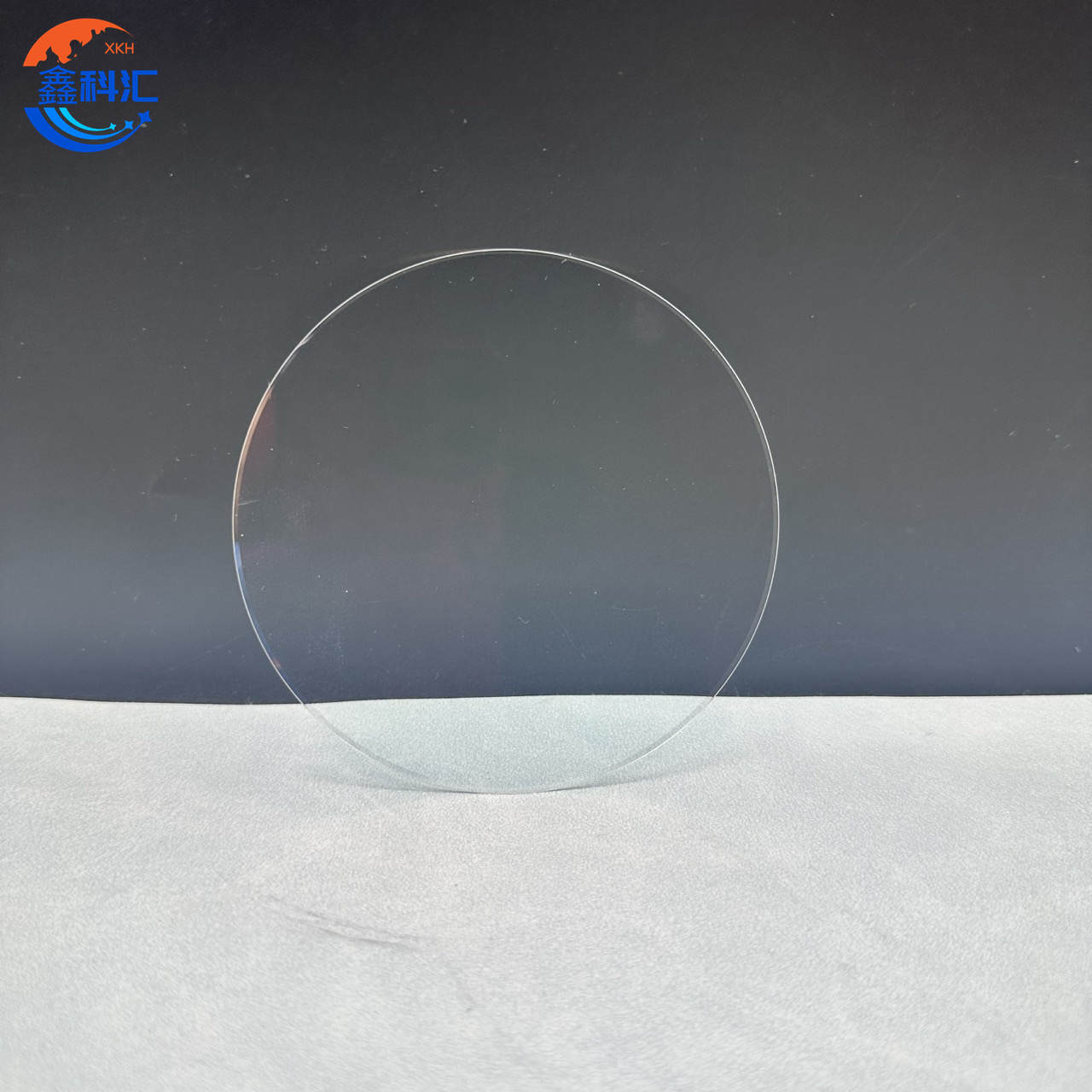

HPSI SiC-Wafer, Durchmesser: 3 Zoll, Dicke: 350 µm ± 25 µm für Leistungselektronik

Anwendung

HPSI-SiC-Wafer werden in zahlreichen Leistungselektronikanwendungen eingesetzt, darunter:

Leistungshalbleiter:SiC-Wafer werden häufig bei der Herstellung von Leistungsdioden, Transistoren (MOSFETs, IGBTs) und Thyristoren eingesetzt. Diese Halbleiter finden breite Anwendung in Energieumwandlungsanwendungen, die hohe Effizienz und Zuverlässigkeit erfordern, beispielsweise in industriellen Motorantrieben, Stromversorgungen und Wechselrichtern für erneuerbare Energiesysteme.

Elektrofahrzeuge (EVs):In Antriebssträngen von Elektrofahrzeugen sorgen SiC-basierte Leistungsbauelemente für schnellere Schaltgeschwindigkeiten, höhere Energieeffizienz und geringere Wärmeverluste. SiC-Komponenten eignen sich ideal für Anwendungen in Batteriemanagementsystemen (BMS), Ladeinfrastruktur und On-Board-Ladegeräten (OBCs), bei denen es auf Gewichtsminimierung und maximale Energieumwandlungseffizienz ankommt.

Erneuerbare Energiesysteme:SiC-Wafer werden zunehmend in Solarwechselrichtern, Windkraftanlagen und Energiespeichersystemen eingesetzt, wo hohe Effizienz und Robustheit unerlässlich sind. SiC-basierte Komponenten ermöglichen in diesen Anwendungen eine höhere Leistungsdichte und verbesserte Leistung und verbessern so den Gesamtwirkungsgrad der Energieumwandlung.

Industrielle Leistungselektronik:In Hochleistungs-Industrieanwendungen wie Motorantrieben, Robotern und großen Stromversorgungen ermöglicht der Einsatz von SiC-Wafern eine verbesserte Leistung hinsichtlich Effizienz, Zuverlässigkeit und Wärmemanagement. SiC-Bauelemente können hohe Schaltfrequenzen und hohe Temperaturen bewältigen und eignen sich daher für anspruchsvolle Umgebungen.

Telekommunikation und Rechenzentren:SiC wird in Stromversorgungen für Telekommunikationsgeräte und Rechenzentren eingesetzt, wo hohe Zuverlässigkeit und effiziente Leistungsumwandlung entscheidend sind. SiC-basierte Leistungsbauelemente ermöglichen eine höhere Effizienz bei geringeren Abmessungen, was zu einem geringeren Stromverbrauch und einer besseren Kühleffizienz in großen Infrastrukturen führt.

Die hohe Durchbruchspannung, der niedrige Einschaltwiderstand und die hervorragende Wärmeleitfähigkeit von SiC-Wafern machen sie zum idealen Substrat für diese fortschrittlichen Anwendungen und ermöglichen die Entwicklung energieeffizienter Leistungselektronik der nächsten Generation.

Eigenschaften

| Eigentum | Wert |

| Waferdurchmesser | 3 Zoll (76,2 mm) |

| Waferdicke | 350 µm ± 25 µm |

| Waferorientierung | <0001> auf der Achse ± 0,5° |

| Mikrorohrdichte (MPD) | ≤ 1 cm⁻² |

| Elektrischer Widerstand | ≥ 1E7 Ω·cm |

| Dotierstoff | Undotiert |

| Primäre flache Ausrichtung | {11-20} ± 5,0° |

| Primäre flache Länge | 32,5 mm ± 3,0 mm |

| Sekundäre flache Länge | 18,0 mm ± 2,0 mm |

| Sekundäre flache Ausrichtung | Si-Oberfläche nach oben: 90° im Uhrzeigersinn von der Primärebene ± 5,0° |

| Kantenausschluss | 3 mm |

| LTV/TTV/Bug/Kette | 3 µm / 10 µm / ±30 µm / 40 µm |

| Oberflächenrauheit | C-Fläche: Poliert, Si-Fläche: CMP |

| Risse (mit hochintensivem Licht geprüft) | Keiner |

| Sechskantplatten (mit hochintensivem Licht geprüft) | Keiner |

| Polytypbereiche (mit hochintensivem Licht untersucht) | Kumulative Fläche 5 % |

| Kratzer (Untersuchung mit hochintensivem Licht) | ≤ 5 Kratzer, Gesamtlänge ≤ 150 mm |

| Kantenabsplitterung | Keine zulässig ≥ 0,5 mm Breite und Tiefe |

| Oberflächenverunreinigung (Untersuchung mit hochintensivem Licht) | Keiner |

Hauptvorteile

Hohe Wärmeleitfähigkeit:SiC-Wafer sind für ihre außergewöhnliche Wärmeableitungsfähigkeit bekannt. Dadurch können Leistungsbauelemente mit höherer Effizienz arbeiten und höhere Ströme verarbeiten, ohne zu überhitzen. Diese Eigenschaft ist in der Leistungselektronik von entscheidender Bedeutung, da das Wärmemanagement eine große Herausforderung darstellt.

Hohe Durchbruchspannung:Die große Bandlücke von SiC ermöglicht es den Geräten, höhere Spannungspegel zu tolerieren, was sie ideal für Hochspannungsanwendungen wie Stromnetze, Elektrofahrzeuge und Industriemaschinen macht.

Hohe Effizienz:Die Kombination aus hohen Schaltfrequenzen und niedrigem Einschaltwiderstand führt zu Geräten mit geringerem Energieverlust, verbessert die Gesamteffizienz der Leistungsumwandlung und reduziert den Bedarf an komplexen Kühlsystemen.

Zuverlässigkeit in rauen Umgebungen:SiC kann bei hohen Temperaturen (bis zu 600 °C) betrieben werden und eignet sich daher für den Einsatz in Umgebungen, in denen herkömmliche Geräte auf Siliziumbasis sonst beschädigt würden.

Energieeinsparungen:SiC-Leistungsbauelemente verbessern die Effizienz der Energieumwandlung, was für die Reduzierung des Stromverbrauchs von entscheidender Bedeutung ist, insbesondere in großen Systemen wie industriellen Stromrichtern, Elektrofahrzeugen und der Infrastruktur für erneuerbare Energien.

Detailliertes Diagramm