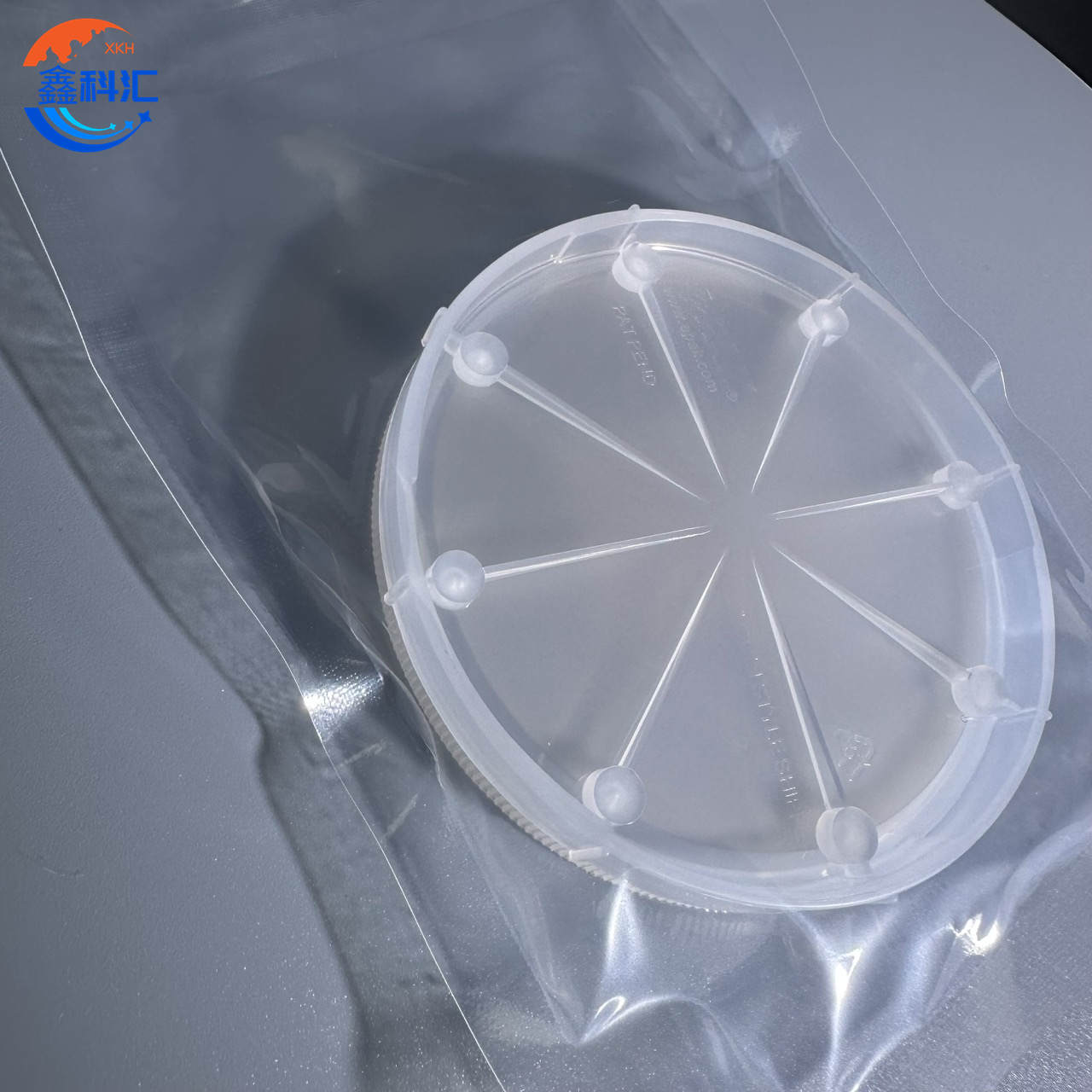

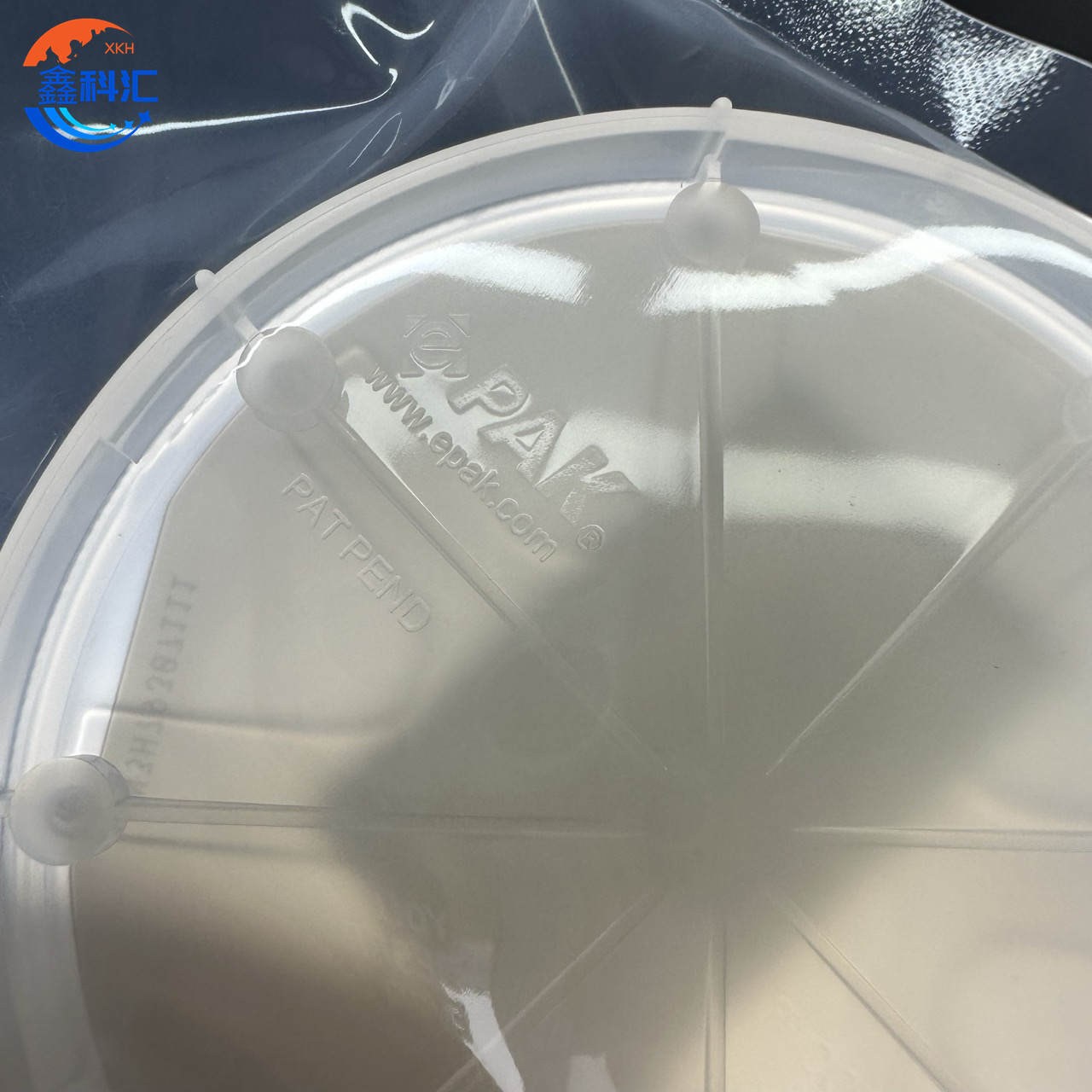

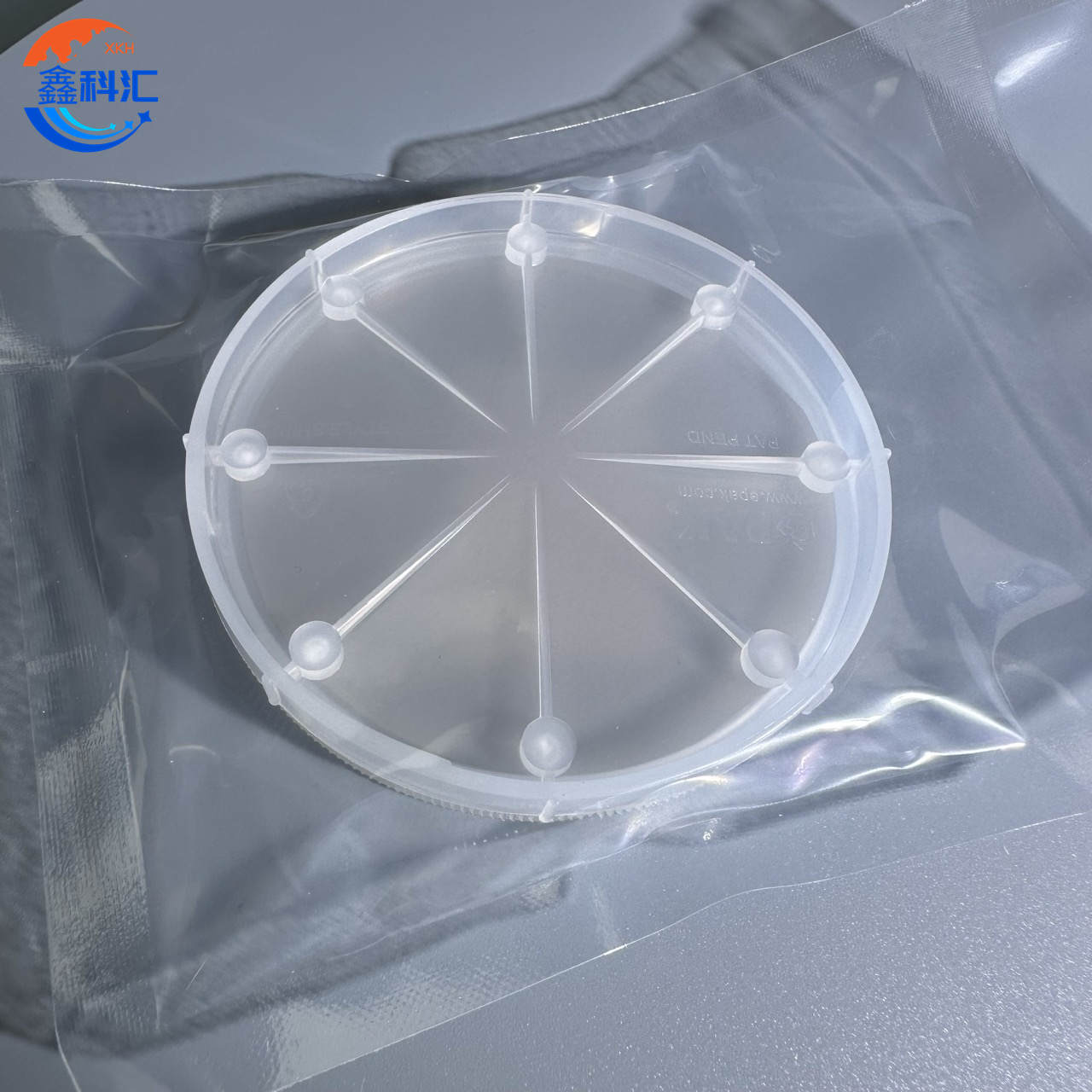

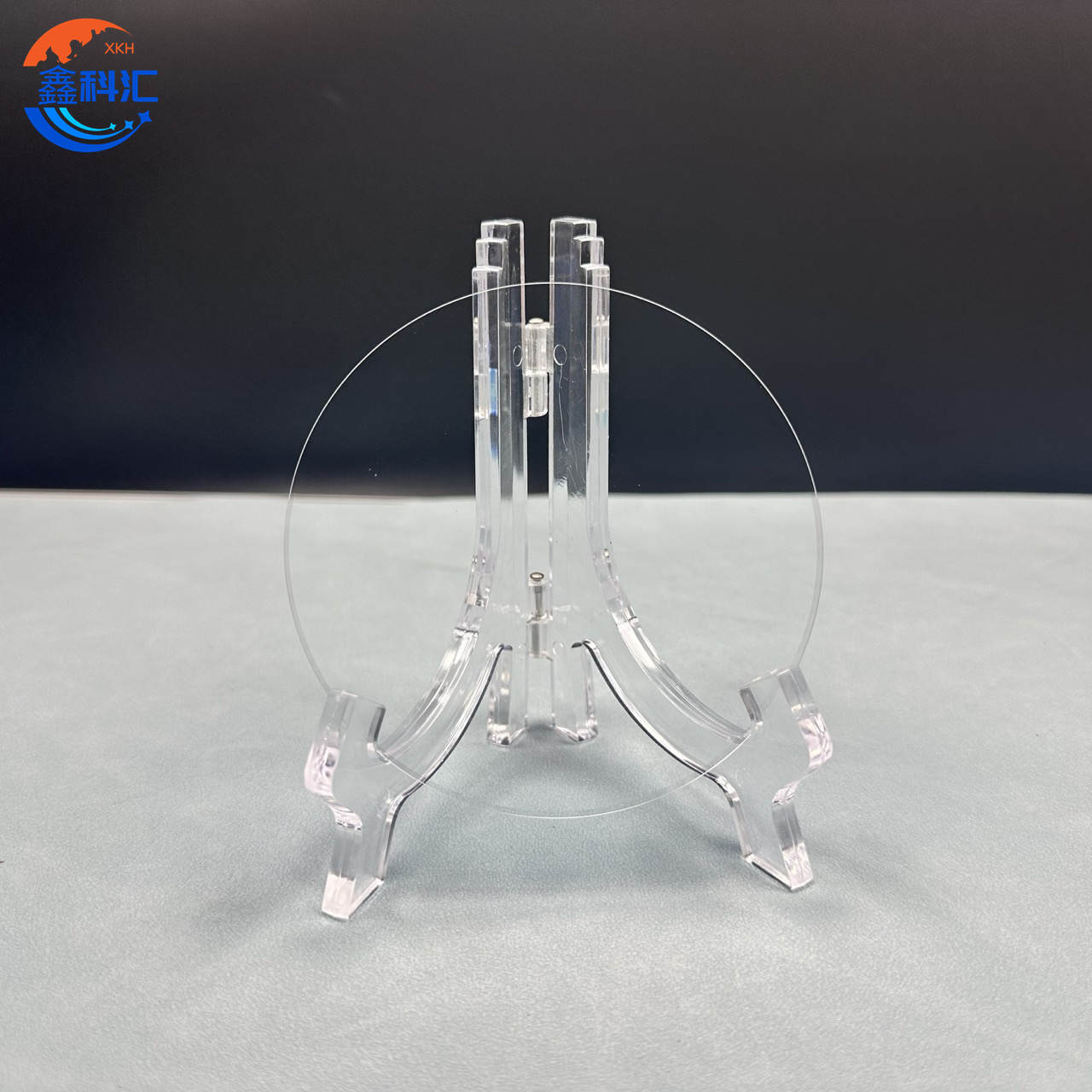

3 Zoll hochreiner halbisolierender (HPSI) SiC-Wafer, 350 µm, Dummy-Qualität, Prime-Qualität

Anwendung

HPSI-SiC-Wafer sind ausschlaggebend für die Entwicklung von Leistungsbauelementen der nächsten Generation, die in einer Vielzahl von Hochleistungsanwendungen eingesetzt werden:

Leistungsumwandlungssysteme: SiC-Wafer dienen als Kernmaterial für Leistungsbauelemente wie Leistungs-MOSFETs, Dioden und IGBTs, die für eine effiziente Leistungsumwandlung in elektrischen Schaltungen entscheidend sind. Diese Komponenten finden sich in hocheffizienten Stromversorgungen, Motorantrieben und industriellen Wechselrichtern.

Elektrofahrzeuge (EVs):Die wachsende Nachfrage nach Elektrofahrzeugen erfordert den Einsatz effizienterer Leistungselektronik. SiC-Wafer spielen dabei eine Vorreiterrolle. In Elektrofahrzeug-Antrieben sorgen diese Wafer für hohe Effizienz und schnelle Schaltfähigkeiten, was zu kürzeren Ladezeiten, größerer Reichweite und einer verbesserten Gesamtleistung des Fahrzeugs beiträgt.

Erneuerbare Energien:In erneuerbaren Energiesystemen wie Solar- und Windkraft werden SiC-Wafer in Wechselrichtern und Konvertern eingesetzt, die eine effizientere Energiegewinnung und -verteilung ermöglichen. Die hohe Wärmeleitfähigkeit und die überlegene Durchbruchspannung von SiC gewährleisten den zuverlässigen Betrieb dieser Systeme auch unter extremen Umgebungsbedingungen.

Industrielle Automatisierung und Robotik:Leistungsstarke Leistungselektronik in industriellen Automatisierungssystemen und der Robotik erfordert Bauelemente, die schnell schalten, große Leistungslasten bewältigen und unter hoher Belastung arbeiten können. SiC-basierte Halbleiter erfüllen diese Anforderungen durch höhere Effizienz und Robustheit – selbst in rauen Betriebsumgebungen.

Telekommunikationssysteme:In der Telekommunikationsinfrastruktur, wo hohe Zuverlässigkeit und effiziente Energieumwandlung entscheidend sind, werden SiC-Wafer in Stromversorgungen und DC/DC-Wandlern eingesetzt. SiC-Bauelemente tragen dazu bei, den Energieverbrauch zu senken und die Systemleistung in Rechenzentren und Kommunikationsnetzwerken zu verbessern.

Indem der HPSI-SiC-Wafer eine robuste Grundlage für Hochleistungsanwendungen bietet, ermöglicht er die Entwicklung energieeffizienter Geräte und unterstützt die Industrie beim Übergang zu umweltfreundlicheren, nachhaltigeren Lösungen.

Eigenschaften

| Betrieb | Produktionsqualität | Forschungsqualität | Dummy-Klasse |

| Durchmesser | 75,0 mm ± 0,5 mm | 75,0 mm ± 0,5 mm | 75,0 mm ± 0,5 mm |

| Dicke | 350 µm ± 25 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Waferorientierung | Auf der Achse: <0001> ± 0,5° | Auf der Achse: <0001> ± 2,0° | Auf der Achse: <0001> ± 2,0° |

| Mikroröhrendichte für 95 % der Wafer (MPD) | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Elektrischer Widerstand | ≥ 1E7 Ω·cm | ≥ 1E6 Ω·cm | ≥ 1E5 Ω·cm |

| Dotierstoff | Undotiert | Undotiert | Undotiert |

| Primäre flache Ausrichtung | {11-20} ± 5,0° | {11-20} ± 5,0° | {11-20} ± 5,0° |

| Primäre flache Länge | 32,5 mm ± 3,0 mm | 32,5 mm ± 3,0 mm | 32,5 mm ± 3,0 mm |

| Sekundäre flache Länge | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Sekundäre flache Ausrichtung | Si-Oberfläche nach oben: 90° im Uhrzeigersinn von der Primärebene ± 5,0° | Si-Oberfläche nach oben: 90° im Uhrzeigersinn von der Primärebene ± 5,0° | Si-Oberfläche nach oben: 90° im Uhrzeigersinn von der Primärebene ± 5,0° |

| Kantenausschluss | 3 mm | 3 mm | 3 mm |

| LTV/TTV/Bug/Kette | 3 µm / 10 µm / ±30 µm / 40 µm | 3 µm / 10 µm / ±30 µm / 40 µm | 5 µm / 15 µm / ±40 µm / 45 µm |

| Oberflächenrauheit | C-Fläche: Poliert, Si-Fläche: CMP | C-Fläche: Poliert, Si-Fläche: CMP | C-Fläche: Poliert, Si-Fläche: CMP |

| Risse (mit hochintensivem Licht geprüft) | Keiner | Keiner | Keiner |

| Sechskantplatten (mit hochintensivem Licht geprüft) | Keiner | Keiner | Kumulative Fläche 10 % |

| Polytypbereiche (mit hochintensivem Licht untersucht) | Kumulative Fläche 5 % | Kumulative Fläche 5 % | Kumulative Fläche 10 % |

| Kratzer (Untersuchung mit hochintensivem Licht) | ≤ 5 Kratzer, Gesamtlänge ≤ 150 mm | ≤ 10 Kratzer, Gesamtlänge ≤ 200 mm | ≤ 10 Kratzer, Gesamtlänge ≤ 200 mm |

| Kantenabsplitterung | Keine zulässig ≥ 0,5 mm Breite und Tiefe | 2 zulässig, ≤ 1 mm Breite und Tiefe | 5 zulässig, ≤ 5 mm Breite und Tiefe |

| Oberflächenverunreinigung (Untersuchung mit hochintensivem Licht) | Keiner | Keiner | Keiner |

Hauptvorteile

Überlegene Wärmeleistung: Die hohe Wärmeleitfähigkeit von SiC sorgt für eine effiziente Wärmeableitung in Leistungsgeräten, sodass diese bei höheren Leistungen und Frequenzen ohne Überhitzung betrieben werden können. Dies führt zu kleineren, effizienteren Systemen und einer längeren Lebensdauer.

Hohe Durchbruchspannung: Mit einer größeren Bandlücke im Vergleich zu Silizium unterstützen SiC-Wafer Hochspannungsanwendungen und sind daher ideal für Leistungselektronikkomponenten, die hohen Durchbruchspannungen standhalten müssen, wie beispielsweise in Elektrofahrzeugen, Netzstromsystemen und Systemen für erneuerbare Energien.

Reduzierter Leistungsverlust: Der niedrige Einschaltwiderstand und die schnellen Schaltgeschwindigkeiten von SiC-Bauelementen führen zu einem geringeren Energieverlust während des Betriebs. Dies verbessert nicht nur die Effizienz, sondern steigert auch die Gesamtenergieeinsparung der Systeme, in denen sie eingesetzt werden.

Verbesserte Zuverlässigkeit in rauen Umgebungen: Die robusten Materialeigenschaften von SiC ermöglichen den Einsatz unter extremen Bedingungen wie hohen Temperaturen (bis zu 600 °C), hohen Spannungen und hohen Frequenzen. Dadurch eignen sich SiC-Wafer für anspruchsvolle Anwendungen in der Industrie, im Automobilbereich und im Energiebereich.

Energieeffizienz: SiC-Bauelemente bieten eine höhere Leistungsdichte als herkömmliche siliziumbasierte Bauelemente. Dadurch werden Größe und Gewicht leistungselektronischer Systeme reduziert und gleichzeitig deren Gesamteffizienz verbessert. Dies führt zu Kosteneinsparungen und einer geringeren Umweltbelastung in Anwendungen wie erneuerbaren Energien und Elektrofahrzeugen.

Skalierbarkeit: Der 3-Zoll-Durchmesser und die präzisen Fertigungstoleranzen des HPSI-SiC-Wafers gewährleisten, dass er für die Massenproduktion skalierbar ist und sowohl den Forschungs- als auch den kommerziellen Fertigungsanforderungen gerecht wird.

Abschluss

Der HPSI-SiC-Wafer mit seinem 3-Zoll-Durchmesser und einer Dicke von 350 µm ± 25 µm ist das optimale Material für die nächste Generation leistungsstarker Leistungselektronikgeräte. Seine einzigartige Kombination aus Wärmeleitfähigkeit, hoher Durchbruchspannung, geringem Energieverlust und Zuverlässigkeit unter extremen Bedingungen macht ihn zu einer unverzichtbaren Komponente für verschiedene Anwendungen in den Bereichen Energieumwandlung, erneuerbare Energien, Elektrofahrzeuge, Industriesysteme und Telekommunikation.

Dieser SiC-Wafer eignet sich besonders für Branchen, die höhere Effizienz, größere Energieeinsparungen und eine verbesserte Systemzuverlässigkeit anstreben. Im Zuge der Weiterentwicklung der Leistungselektroniktechnologie bildet der HPSI-SiC-Wafer die Grundlage für die Entwicklung energieeffizienter Lösungen der nächsten Generation und treibt den Übergang zu einer nachhaltigeren, kohlenstoffarmen Zukunft voran.

Detailliertes Diagramm