Inhaltsverzeichnis

1. Kernziele und Bedeutung der Waferreinigung

2. Kontaminationsbewertung und fortgeschrittene Analyseverfahren

3. Fortschrittliche Reinigungsmethoden und technische Prinzipien

4. Grundlagen der technischen Implementierung und Prozesssteuerung

5. Zukünftige Trends und innovative Richtungen

6.XKH Komplettlösungen und Service-Ökosystem

Die Waferreinigung ist ein kritischer Prozess in der Halbleiterfertigung, da selbst Verunreinigungen auf atomarer Ebene die Leistung oder Ausbeute der Bauelemente beeinträchtigen können. Der Reinigungsprozess umfasst typischerweise mehrere Schritte zur Entfernung verschiedener Verunreinigungen wie organischer Rückstände, metallischer Verunreinigungen, Partikel und nativer Oxide.

1. Ziele der Waferreinigung

- Organische Verunreinigungen entfernen (z. B. Fotolackreste, Fingerabdrücke).

- Beseitigen Sie metallische Verunreinigungen (z. B. Fe, Cu, Ni).

- Partikelverunreinigungen (z. B. Staub, Siliziumfragmente) beseitigen.

- Entfernen Sie native Oxide (z. B. SiO₂-Schichten, die sich bei Luftkontakt gebildet haben).

2. Bedeutung einer gründlichen Waferreinigung

- Gewährleistet eine hohe Prozessausbeute und Geräteperformance.

- Verringert die Defekt- und Wafer-Ausschussraten.

- Verbessert die Oberflächenqualität und -konsistenz.

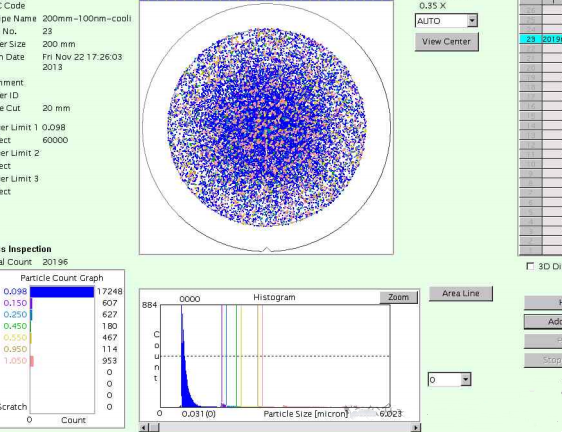

Vor der Intensivreinigung ist es unerlässlich, die vorhandene Oberflächenverunreinigung zu beurteilen. Das Verständnis von Art, Größenverteilung und räumlicher Anordnung der Verunreinigungen auf der Waferoberfläche optimiert die Reinigungschemie und den mechanischen Energieaufwand.

3. Fortgeschrittene Analyseverfahren zur Kontaminationsbewertung

3.1 Analyse von Oberflächenpartikeln

- Spezielle Partikelzähler nutzen Laserstreuung oder Computer Vision, um Oberflächenpartikel zu zählen, ihre Größe zu bestimmen und sie kartografisch darzustellen.

- Die Lichtstreuintensität korreliert mit Partikelgrößen im Bereich von wenigen zehn Nanometern und Dichten bis hinunter zu 0,1 Partikeln/cm².

- Die Kalibrierung anhand von Standards gewährleistet die Zuverlässigkeit der Hardware. Vor- und Nachreinigungsscans bestätigen die Entfernungseffizienz und tragen so zu Prozessverbesserungen bei.

3.2 Elementare Oberflächenanalyse

- Oberflächensensitive Verfahren identifizieren die Elementzusammensetzung.

- Röntgenphotoelektronenspektroskopie (XPS/ESCA): Analysiert die chemischen Oberflächenzustände durch Bestrahlung des Wafers mit Röntgenstrahlen und Messung der emittierten Elektronen.

- Optische Emissionsspektroskopie bei Glimmentladungen (GD-OES): Hierbei werden ultradünne Oberflächenschichten sequenziell abgetragen, während die emittierten Spektren analysiert werden, um die tiefenabhängige Elementzusammensetzung zu bestimmen.

- Die Nachweisgrenzen liegen im ppm-Bereich (parts per million) und dienen als Grundlage für die Auswahl der optimalen Reinigungschemie.

3.3 Morphologische Kontaminationsanalyse

- Rasterelektronenmikroskopie (REM): Erzeugt hochauflösende Bilder, um die Form und das Aspektverhältnis von Verunreinigungen sichtbar zu machen und so Hinweise auf Adhäsionsmechanismen (chemisch vs. mechanisch) zu geben.

- Rasterkraftmikroskopie (AFM): Kartiert die Topographie im Nanobereich, um die Partikelhöhe und die mechanischen Eigenschaften zu quantifizieren.

- Fokussiertes Ionenstrahlfräsen (FIB) + Transmissionselektronenmikroskopie (TEM): Ermöglicht Einblicke in das Innere von vergrabenen Verunreinigungen.

4. Fortschrittliche Reinigungsmethoden

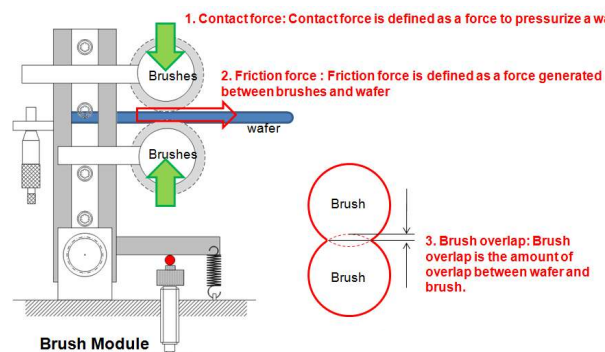

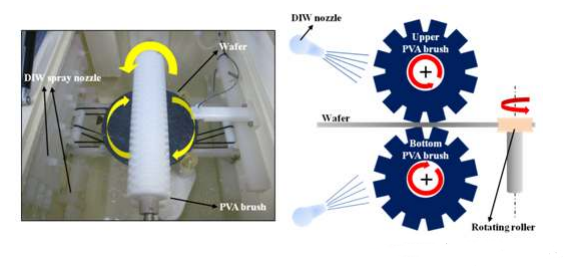

Während die Reinigung mit Lösungsmitteln organische Verunreinigungen wirksam entfernt, sind für anorganische Partikel, metallische Rückstände und ionische Verunreinigungen zusätzliche, fortgeschrittene Verfahren erforderlich:

4.1 RCA-Reinigung

- Dieses von RCA Laboratories entwickelte Verfahren nutzt ein Zweibadverfahren zur Entfernung polarer Verunreinigungen.

- SC-1 (Standard Clean-1): Entfernt organische Verunreinigungen und Partikel mithilfe eines Gemisches aus NH₄OH, H₂O₂ und H₂O (z. B. im Verhältnis 1:1:5 bei ca. 20 °C). Bildet eine dünne Siliziumdioxidschicht.

- SC-2 (Standard Clean-2): Entfernt metallische Verunreinigungen mit HCl, H₂O₂ und H₂O (z. B. im Verhältnis 1:1:6 bei ca. 80 °C). Hinterlässt eine passivierte Oberfläche.

- Sorgt für ein ausgewogenes Verhältnis zwischen Sauberkeit und Oberflächenschutz.

4.2 Ozonreinigung

- Die Wafer werden in mit Ozon gesättigtem deionisiertem Wasser (O₃/H₂O) eingetaucht.

- Oxidiert und entfernt organische Stoffe effektiv, ohne den Wafer zu beschädigen, und hinterlässt eine chemisch passivierte Oberfläche.

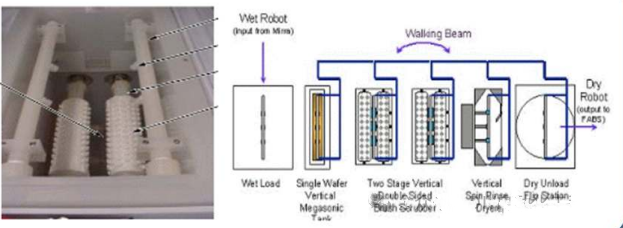

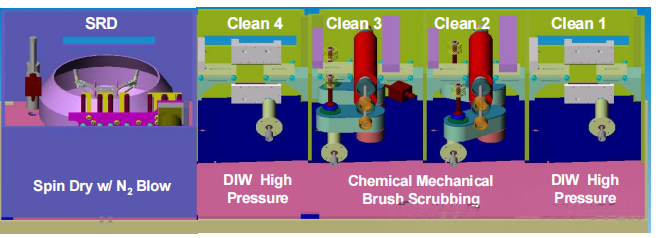

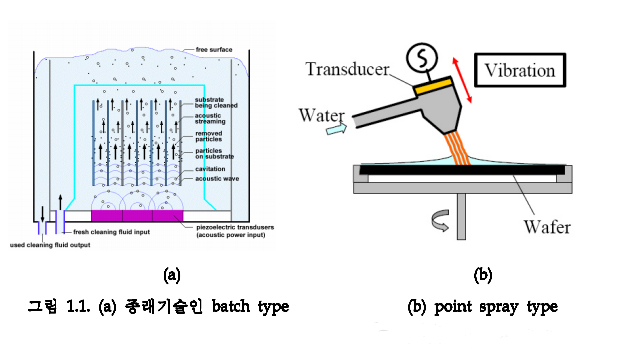

4.3 Megaschallreinigung

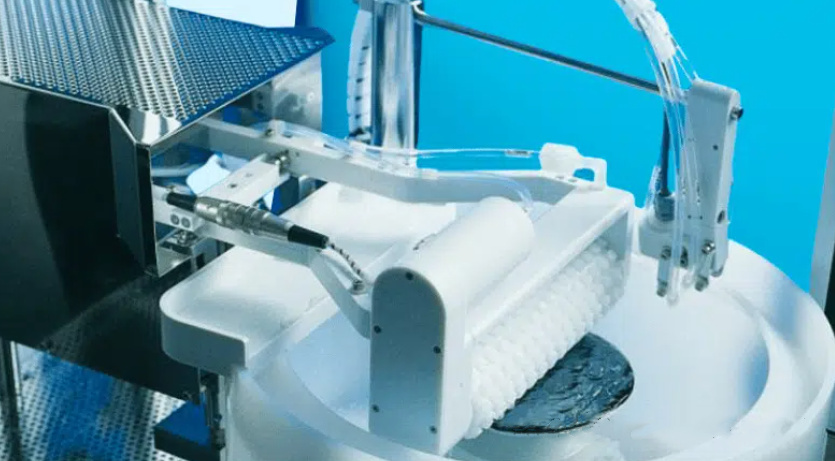

- Nutzt hochfrequente Ultraschallenergie (typischerweise 750–900 kHz) in Verbindung mit Reinigungslösungen.

- Erzeugt Kavitationsblasen, die Verunreinigungen ablösen. Dringt in komplexe Geometrien ein und minimiert dabei Schäden an empfindlichen Strukturen.

4.4 Kryogene Reinigung

- Kühlt Wafer schnell auf kryogene Temperaturen ab und macht Verunreinigungen spröde.

- Durch anschließendes Abspülen oder leichtes Bürsten werden gelöste Partikel entfernt. Dies verhindert eine erneute Kontamination und das Eindringen in die Oberfläche.

- Schnelles, trockenes Verfahren mit minimalem Chemikalieneinsatz.

Schlussfolgerung:

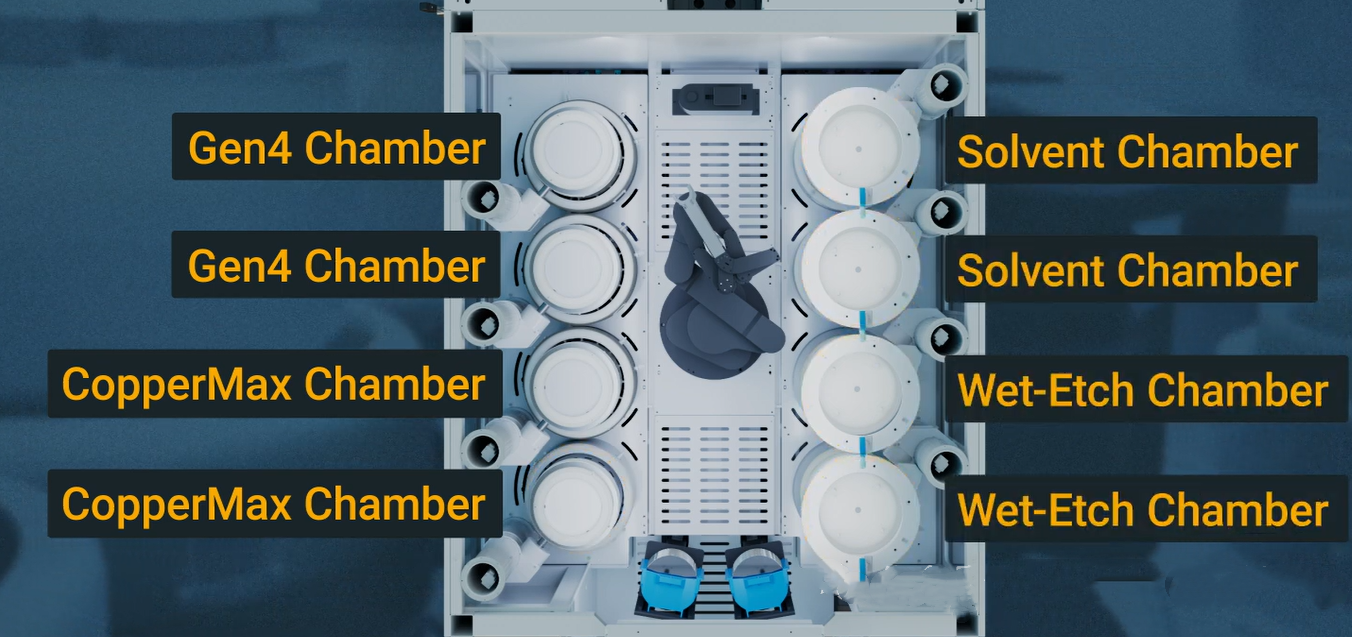

Als führender Komplettanbieter von Halbleiterlösungen ist XKH von technologischer Innovation und Kundenbedürfnissen getrieben. Wir bieten ein umfassendes Service-Ökosystem, das die Lieferung von High-End-Ausrüstung, die Waferfertigung und Präzisionsreinigung umfasst. Wir liefern nicht nur international anerkannte Halbleiteranlagen (z. B. Lithographieanlagen, Ätzsysteme) mit maßgeschneiderten Lösungen, sondern entwickeln auch innovative Technologien – darunter RCA-Reinigung, Ozonreinigung und Megaschallreinigung –, um atomare Reinheit für die Waferfertigung zu gewährleisten und so die Ausbeute und Produktionseffizienz unserer Kunden deutlich zu steigern. Dank lokaler Einsatzteams und intelligenter Servicenetzwerke bieten wir umfassende Unterstützung von der Anlageninstallation und Prozessoptimierung bis hin zur vorausschauenden Wartung. So unterstützen wir unsere Kunden dabei, technische Herausforderungen zu meistern und eine präzisere und nachhaltigere Halbleiterentwicklung voranzutreiben. Entscheiden Sie sich für uns und profitieren Sie von der Synergie aus technischer Expertise und wirtschaftlichem Mehrwert.

Veröffentlichungsdatum: 02.09.2025