SOI (Silicon-On-Insulator)-Waferist ein spezielles Halbleitermaterial mit einer ultradünnen Siliziumschicht auf einer isolierenden Oxidschicht. Diese einzigartige Sandwichstruktur ermöglicht erhebliche Leistungssteigerungen für Halbleiterbauelemente.

Strukturelle Zusammensetzung:

Geräteschicht (oberes Silizium):

Die Dicke reicht von mehreren Nanometern bis zu Mikrometern und dient als aktive Schicht für die Transistorherstellung.

Vergrabene Oxidschicht (BOX):

Eine isolierende Siliziumdioxidschicht (0,05–15 μm dick), die die Geräteschicht elektrisch vom Substrat isoliert.

Grundsubstrat:

Massives Silizium (100–500 μm dick) bietet mechanischen Halt.

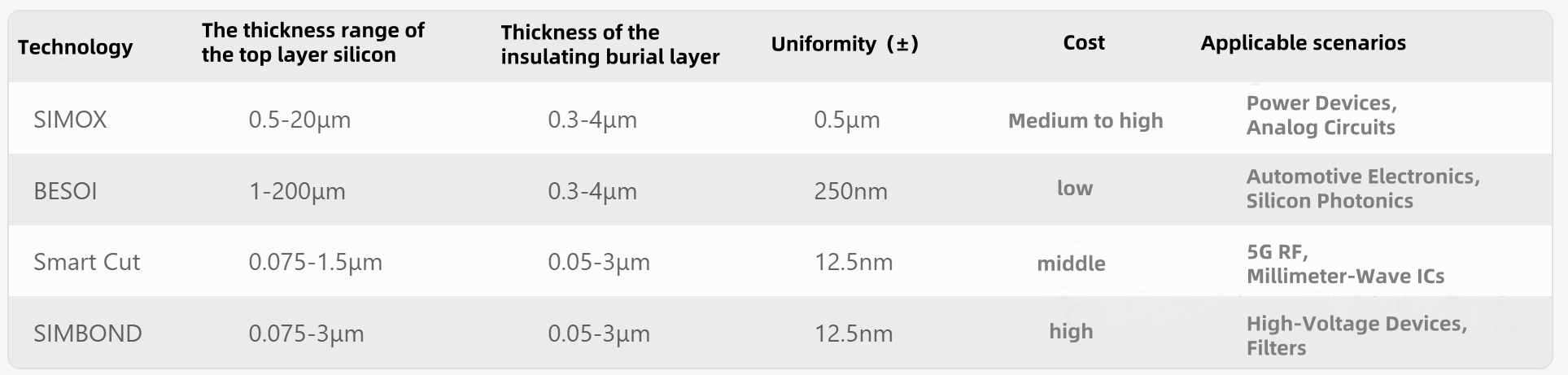

Entsprechend der Herstellungsprozesstechnologie können die gängigen Prozessrouten für SOI-Siliziumwafer wie folgt klassifiziert werden: SIMOX (Sauerstoffinjektionsisolationstechnologie), BESOI (Bonding-Dünnungstechnologie) und Smart Cut (intelligente Stripping-Technologie).

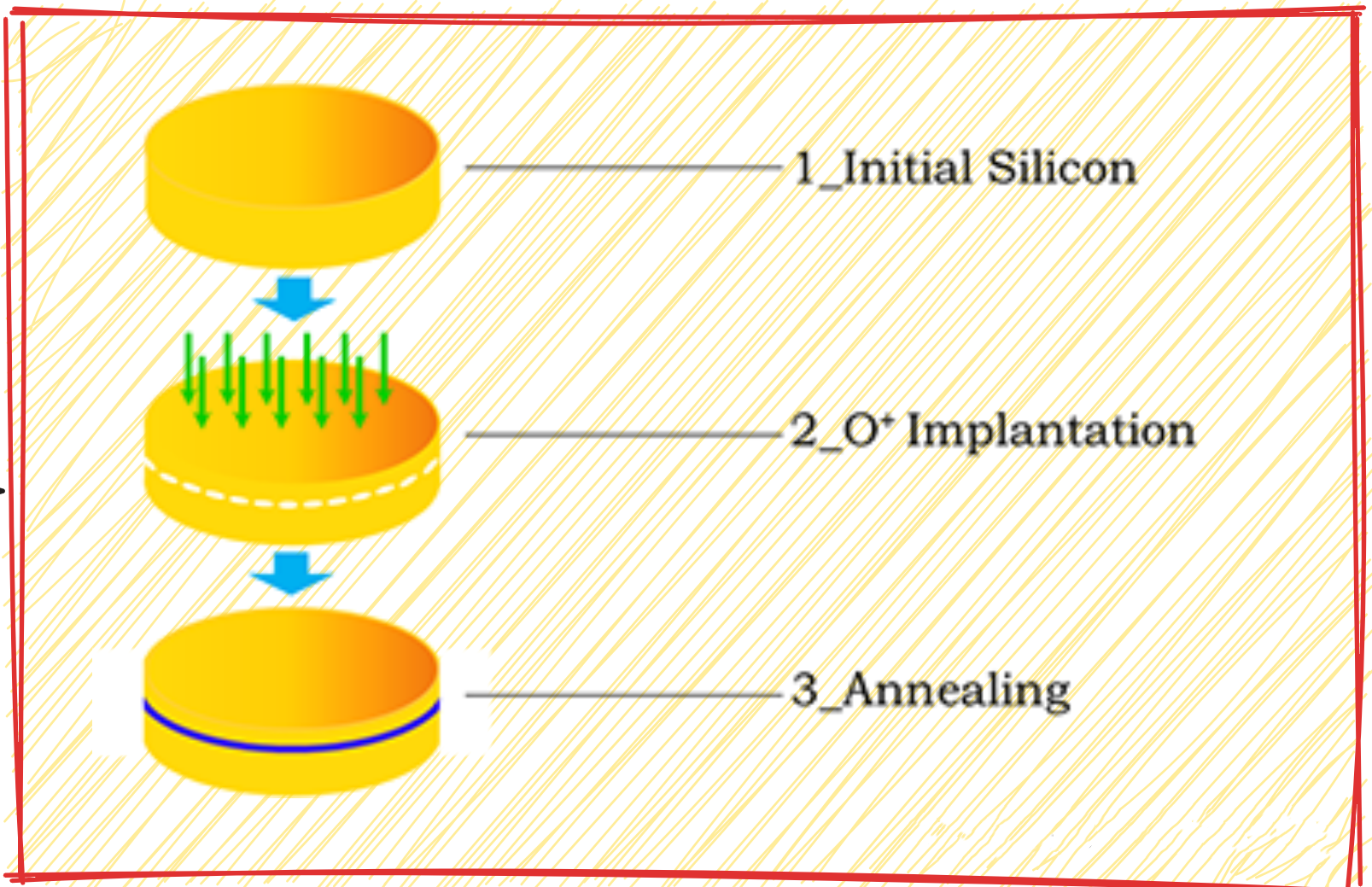

SIMOX (Oxygen Injection Isolation Technology) ist eine Technik, bei der hochenergetische Sauerstoffionen in Siliziumwafer injiziert werden, um eine eingebettete Siliziumdioxidschicht zu bilden. Diese wird anschließend einer Hochtemperaturglühung unterzogen, um Gitterdefekte zu reparieren. Der Kern ist die direkte Ionen-Sauerstoffinjektion zur Bildung von Sauerstoff in der vergrabenen Schicht.

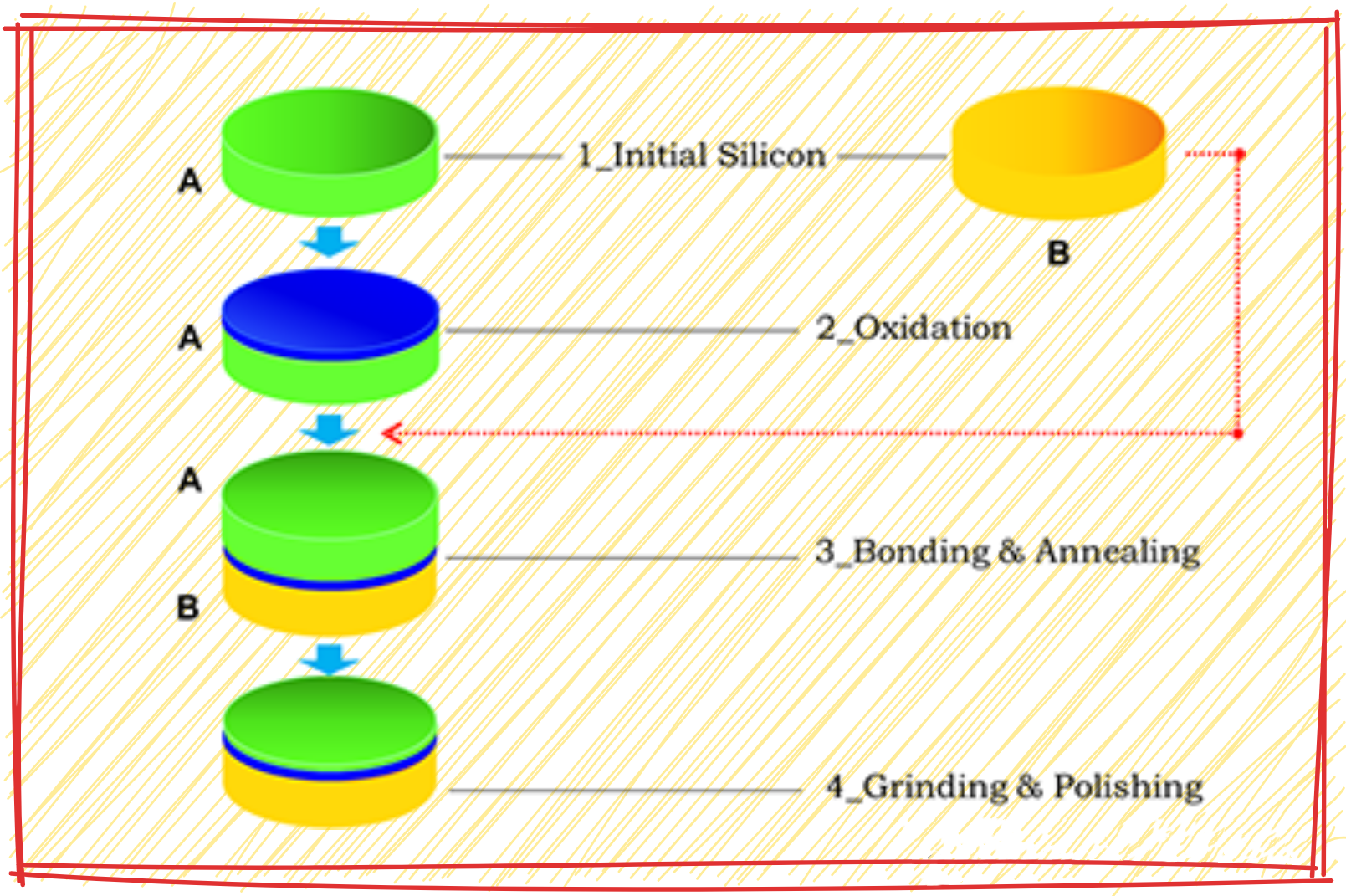

Bei der BESOI-Technologie (Bonding Thinning Technology) werden zwei Siliziumwafer miteinander verbunden und anschließend einer der beiden durch mechanisches Schleifen und chemisches Ätzen dünner gemacht, um eine SOI-Struktur zu bilden. Der Kern liegt im Verbinden und Dünnen.

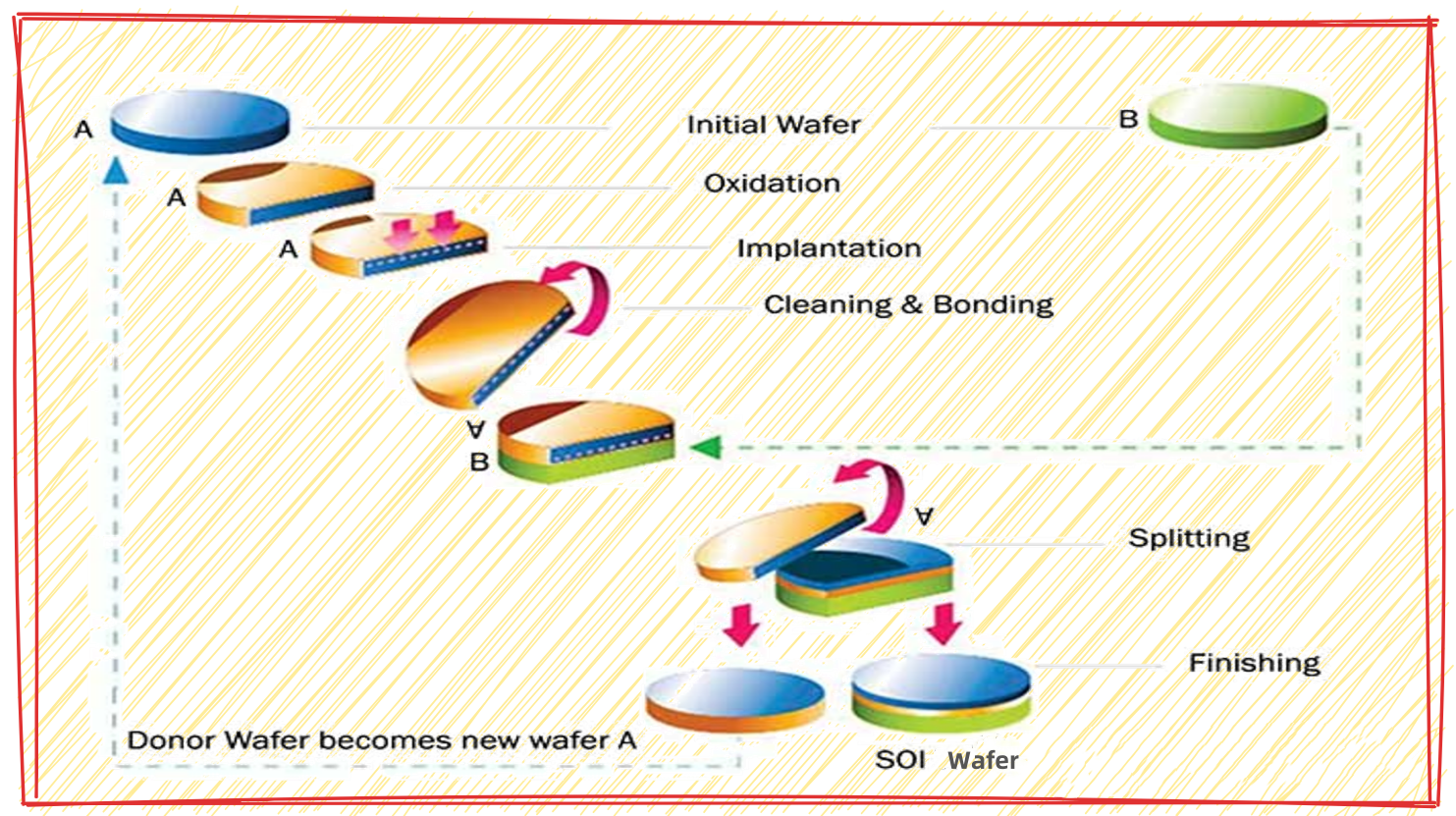

Smart Cut (Intelligente Exfoliationstechnologie) bildet durch Wasserstoffioneninjektion eine Peelingschicht. Nach dem Bonden wird eine Wärmebehandlung durchgeführt, um den Siliziumwafer entlang der Wasserstoffionenschicht zu exfolieren und so eine ultradünne Siliziumschicht zu bilden. Kernstück ist das Stripping durch Wasserstoffinjektion.

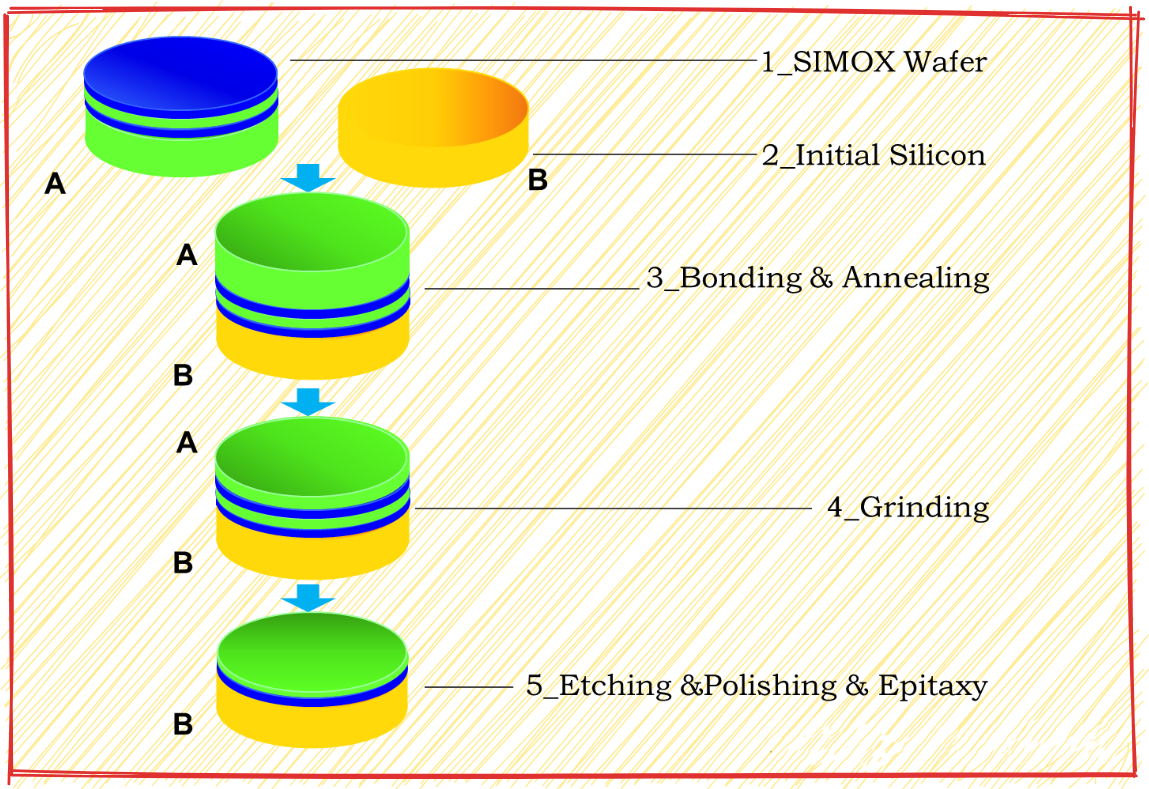

Derzeit gibt es eine weitere Technologie namens SIMBOND (Oxygen Injection Bonding Technology), die von Xinao entwickelt wurde. Dabei handelt es sich um eine Kombination aus Sauerstoffinjektionsisolation und Bonding-Technologien. Bei dieser Technologie wird der injizierte Sauerstoff als dünner werdende Barriereschicht verwendet, während die eigentliche vergrabene Sauerstoffschicht eine thermische Oxidationsschicht ist. Dadurch werden gleichzeitig Parameter wie die Gleichmäßigkeit des oberen Siliziums und die Qualität der vergrabenen Sauerstoffschicht verbessert.

SOI-Siliziumwafer, die mit unterschiedlichen technischen Verfahren hergestellt werden, weisen unterschiedliche Leistungsparameter auf und eignen sich für unterschiedliche Anwendungsszenarien.

Die folgende Tabelle fasst die wichtigsten Leistungsvorteile von SOI-Siliziumwafern zusammen, kombiniert mit ihren technischen Merkmalen und tatsächlichen Anwendungsszenarien. Im Vergleich zu herkömmlichem Bulk-Silizium bietet SOI erhebliche Vorteile hinsichtlich Geschwindigkeit und Stromverbrauch. (PS: Die Leistung von 22-nm-FD-SOI liegt nahe an der von FinFET, und die Kosten sind um 30 % geringer.)

| Leistungsvorteil | Technisches Prinzip | Spezifische Manifestation | Typische Anwendungsszenarien |

| Geringe parasitäre Kapazität | Isolierschicht (BOX) blockiert Ladungskopplung zwischen Gerät und Substrat | Schaltgeschwindigkeit um 15–30 % erhöht, Stromverbrauch um 20–50 % reduziert | 5G RF, Hochfrequenz-Kommunikationschips |

| Reduzierter Leckstrom | Isolierschicht unterdrückt Kriechstrompfade | Reduzierung des Leckstroms um >90 %, längere Batterielebensdauer | IoT-Geräte, tragbare Elektronik |

| Verbesserte Strahlungshärte | Isolierschicht blockiert strahlungsinduzierte Ladungsakkumulation | Die Strahlungstoleranz verbesserte sich um das 3- bis 5-fache, die Anzahl der Störungen durch einzelne Ereignisse wurde reduziert | Raumfahrzeuge, Ausrüstung der Nuklearindustrie |

| Kurzkanal-Effektsteuerung | Eine dünne Siliziumschicht reduziert elektrische Feldstörungen zwischen Drain und Source | Verbesserte Schwellenspannungsstabilität, optimierte Subthreshold-Steigung | Fortschrittliche Knotenlogik-Chips (<14 nm) |

| Verbessertes Wärmemanagement | Isolierschicht reduziert Wärmeleitungskopplung | 30 % weniger Wärmestau, 15–25 °C niedrigere Betriebstemperatur | 3D-ICs, Automobilelektronik |

| Hochfrequenzoptimierung | Reduzierte parasitäre Kapazität und verbesserte Trägermobilität | 20 % geringere Verzögerung, unterstützt Signalverarbeitung >30 GHz | mmWave-Kommunikation, Satellitenkommunikationschips |

| Erhöhte Designflexibilität | Keine Brunnendotierung erforderlich, unterstützt Rückwärtsvorspannung | 13–20 % weniger Prozessschritte, 40 % höhere Integrationsdichte | Mixed-Signal-ICs, Sensoren |

| Latch-up-Immunität | Isolierschicht isoliert parasitäre PN-Übergänge | Latch-up-Stromschwelle auf >100 mA erhöht | Hochspannungs-Leistungsgeräte |

Zusammenfassend sind die Hauptvorteile von SOI: Es läuft schnell und ist energieeffizienter.

Aufgrund dieser Leistungsmerkmale von SOI findet es breite Anwendung in Bereichen, in denen eine hervorragende Frequenzleistung und ein hervorragender Stromverbrauch erforderlich sind.

Wie unten gezeigt, ist anhand des Anteils der Anwendungsfelder, die SOI entsprechen, ersichtlich, dass HF- und Leistungsgeräte den größten Teil des SOI-Marktes ausmachen.

| Anwendungsfeld | Marktanteil |

| RF-SOI (Hochfrequenz) | 45 % |

| Leistungs-SOI | 30 % |

| FD-SOI (vollständig erschöpft) | 15 % |

| Optisches SOI | 8% |

| Sensor-SOI | 2% |

Mit dem Wachstum von Märkten wie der Mobilkommunikation und dem autonomen Fahren wird auch bei SOI-Siliziumwafern eine gewisse Wachstumsrate erwartet.

XKH, ein führender Innovator in der Silicon-On-Insulator (SOI)-Wafertechnologie, liefert umfassende SOI-Lösungen von der Forschung und Entwicklung bis zur Serienproduktion unter Einsatz branchenführender Fertigungsverfahren. Unser komplettes Portfolio umfasst 200-mm-/300-mm-SOI-Wafer in den Varianten RF-SOI, Power-SOI und FD-SOI. Strenge Qualitätskontrollen gewährleisten eine außergewöhnliche Leistungskonsistenz (Dickengleichmäßigkeit innerhalb von ±1,5 %). Wir bieten kundenspezifische Lösungen mit vergrabenen Oxidschichten (BOX) von 50 nm bis 1,5 μm und verschiedenen Widerstandsspezifikationen, um spezifische Anforderungen zu erfüllen. Dank 15 Jahren technischer Expertise und einer robusten globalen Lieferkette beliefern wir führende Halbleiterhersteller weltweit zuverlässig mit hochwertigen SOI-Substratmaterialien und ermöglichen so bahnbrechende Chipinnovationen in den Bereichen 5G-Kommunikation, Automobilelektronik und künstliche Intelligenz.

Veröffentlichungszeit: 24. April 2025