Siliziumkarbid (SiC) ist nicht nur eine wichtige Technologie für die Landesverteidigung, sondern auch ein zentraler Werkstoff für die globale Automobil- und Energieindustrie. Als erster kritischer Schritt bei der SiC-Einkristallverarbeitung bestimmt das Waferschneiden direkt die Qualität des nachfolgenden Dünn- und Poliervorgangs. Herkömmliche Schneideverfahren führen häufig zu Oberflächen- und Untergrundrissen, was die Waferbruchrate und die Herstellungskosten erhöht. Daher ist die Kontrolle von Oberflächenrissschäden für die Weiterentwicklung der SiC-Bauelementherstellung von entscheidender Bedeutung.

Derzeit steht das Schneiden von SiC-Ingots vor zwei großen Herausforderungen:

- Hoher Materialverlust beim herkömmlichen Mehrdrahtsägen:Aufgrund seiner extremen Härte und Sprödigkeit neigt SiC beim Schneiden, Schleifen und Polieren zu Verformungen und Rissen. Laut Daten von Infineon erreicht das herkömmliche diamantharzgebundene Mehrdrahtsägen mit Hin- und Herbewegungen beim Schneiden nur eine Materialausnutzung von 50 %, wobei der Gesamtverlust pro Wafer nach dem Polieren etwa 250 μm beträgt, sodass nur minimales nutzbares Material übrig bleibt.

- Geringe Effizienz und lange Produktionszyklen:Internationale Produktionsstatistiken zeigen, dass die Herstellung von 10.000 Wafern durch 24-Stunden-Mehrdrahtsägen etwa 273 Tage dauert. Dieses Verfahren erfordert umfangreiche Ausrüstung und Verbrauchsmaterialien und führt zu einer hohen Oberflächenrauheit und Umweltverschmutzung (Staub, Abwasser).

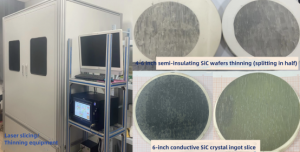

Um diese Probleme zu lösen, hat das Team von Professor Xiu Xiangqian an der Universität Nanjing eine hochpräzise Laserschneideanlage für SiC entwickelt. Diese nutzt ultraschnelle Lasertechnologie, um Defekte zu minimieren und die Produktivität zu steigern. Bei einem 20-mm-SiC-Ingot verdoppelt diese Technologie die Waferausbeute im Vergleich zum herkömmlichen Drahtsägen. Darüber hinaus weisen die lasergeschnittenen Wafer eine überlegene geometrische Gleichmäßigkeit auf, was eine Dickenreduzierung auf 200 μm pro Wafer ermöglicht und die Produktion weiter steigert.

Hauptvorteile:

- Abgeschlossene Forschung und Entwicklung an groß angelegten Prototypgeräten, validiert für das Schneiden von 4–6 Zoll großen halbisolierenden SiC-Wafern und 6 Zoll großen leitfähigen SiC-Barren.

- Das Schneiden von 8-Zoll-Barren wird derzeit überprüft.

- Deutlich kürzere Schneidezeit, höhere Jahresleistung und >50 % Ertragssteigerung.

XKHs SiC-Substrat vom Typ 4H-N

Marktpotenzial:

Diese Anlage könnte sich zur Kernlösung für das Schneiden von 8-Zoll-SiC-Ingots entwickeln, das derzeit von japanischen Importen mit hohen Kosten und Exportbeschränkungen dominiert wird. Die Inlandsnachfrage nach Laser-Schneid-/Dünnungsanlagen liegt bei über 1.000 Einheiten, doch gibt es keine ausgereiften Alternativen aus chinesischer Produktion. Die Technologie der Universität Nanjing birgt ein immenses Marktpotenzial und wirtschaftliches Potenzial.

Kompatibilität mit mehreren Materialien:

Über SiC hinaus unterstützt die Ausrüstung die Laserverarbeitung von Galliumnitrid (GaN), Aluminiumoxid (Al₂O₃) und Diamant und erweitert so ihre industriellen Anwendungsmöglichkeiten.

Durch die Revolutionierung der SiC-Wafer-Verarbeitung behebt diese Innovation kritische Engpässe in der Halbleiterherstellung und entspricht gleichzeitig den globalen Trends hin zu leistungsstarken, energieeffizienten Materialien.

Fazit

Als Branchenführer in der Herstellung von Siliziumkarbid-Substraten (SiC) ist XKH auf die Bereitstellung von 2-12-Zoll-SiC-Substraten in voller Größe (einschließlich Typ 4H-N/SEMI, Typ 4H/6H/3C) spezialisiert, die auf wachstumsstarke Sektoren wie Fahrzeuge mit neuer Energie (NEVs), Photovoltaik-Energiespeicherung (PV) und 5G-Kommunikation zugeschnitten sind. Durch die Nutzung der verlustarmen Wafer-Schneidetechnologie für große Abmessungen und der hochpräzisen Verarbeitungstechnologie haben wir die Massenproduktion von 8-Zoll-Substraten und Durchbrüche in der 12-Zoll-Technologie für leitfähiges SiC-Kristallwachstum erreicht, wodurch die Kosten pro Chipeinheit erheblich gesenkt werden. In Zukunft werden wir das Laserschneiden auf Ingot-Ebene und die intelligenten Spannungskontrollprozesse weiter optimieren, um die Ausbeute an 12-Zoll-Substraten auf ein weltweit wettbewerbsfähiges Niveau zu heben und die heimische SiC-Industrie in die Lage zu versetzen, internationale Monopole zu brechen und skalierbare Anwendungen in High-End-Bereichen wie Chips für die Automobilindustrie und Stromversorgungen für KI-Server zu beschleunigen.

XKHs SiC-Substrat vom Typ 4H-N

Veröffentlichungszeit: 15. August 2025