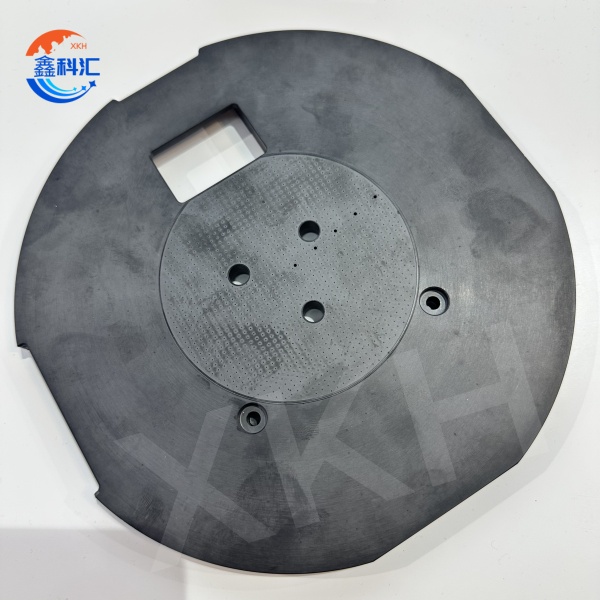

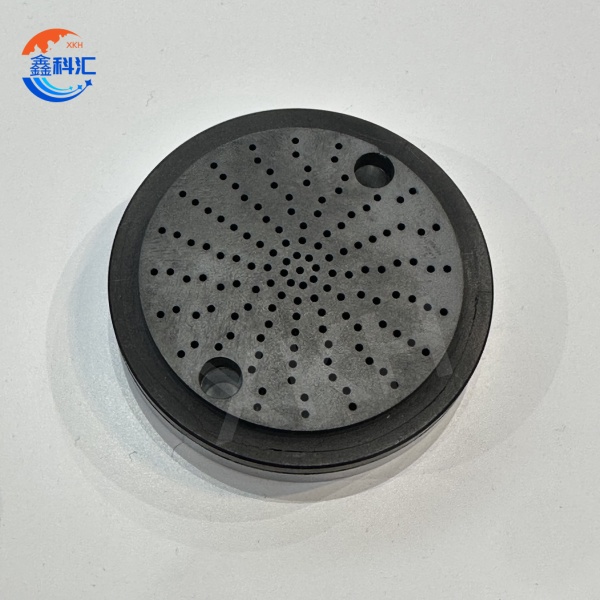

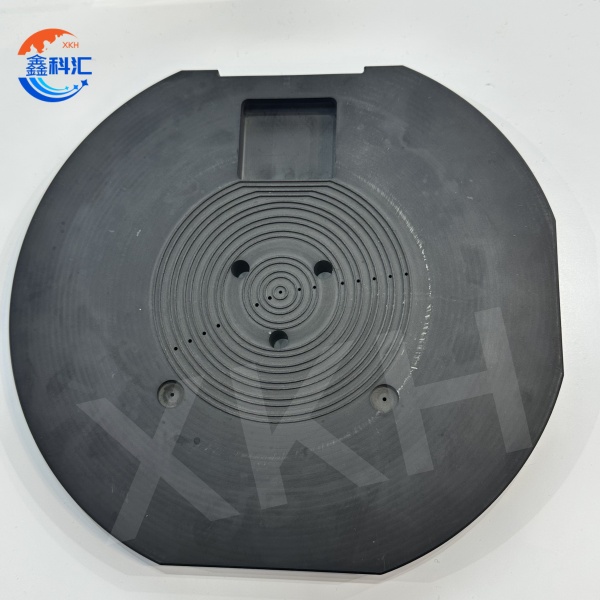

SiC-Keramik-Spannfutter, Keramik-Saugfüße, Präzisionsbearbeitung, kundenspezifisch

Materialeigenschaften:

1. Hohe Härte: Die Mohs-Härte von Siliciumcarbid liegt bei 9,2-9,5 und ist damit die zweithöchste nach Diamant; es weist eine hohe Verschleißfestigkeit auf.

2. Hohe Wärmeleitfähigkeit: Die Wärmeleitfähigkeit von Siliziumkarbid beträgt bis zu 120-200 W/m·K, wodurch Wärme schnell abgeführt werden kann und es sich für Hochtemperaturumgebungen eignet.

3. Niedriger Wärmeausdehnungskoeffizient: Siliciumcarbid hat einen niedrigen Wärmeausdehnungskoeffizienten (4,0-4,5×10⁻⁶/K) und behält daher auch bei hohen Temperaturen seine Dimensionsstabilität.

4. Chemische Stabilität: Siliciumcarbid ist beständig gegen Säure- und Laugenkorrosion und eignet sich daher für den Einsatz in chemisch korrosiven Umgebungen.

5. Hohe mechanische Festigkeit: Siliciumcarbid besitzt eine hohe Biegefestigkeit und Druckfestigkeit und kann großen mechanischen Belastungen standhalten.

Merkmale:

1. In der Halbleiterindustrie müssen extrem dünne Wafer auf einen Vakuumsaugnapf gelegt werden. Mithilfe des Vakuums werden die Wafer fixiert und anschließend die Prozesse des Wachsens, Ausdünnens, erneuten Wachsens, Reinigens und Schneidens durchgeführt.

2. Siliziumkarbid-Saugköpfe weisen eine gute Wärmeleitfähigkeit auf, wodurch sich das Wachsen und die Wachszeit effektiv verkürzen und die Produktionseffizienz steigern lässt.

3. Siliziumkarbid-Vakuumsauger weisen zudem eine gute Säure- und Laugenbeständigkeit auf.

4. Im Vergleich zur herkömmlichen Korund-Trägerplatte verkürzt sie die Be- und Entladezeiten (Aufheizen und Abkühlen) und verbessert die Arbeitseffizienz. Gleichzeitig reduziert sie den Verschleiß zwischen Ober- und Unterplatte, erhält eine gute Plangenauigkeit und verlängert die Lebensdauer um etwa 40 %.

5. Das Material hat einen geringen Anteil an Material und ist leicht. Dadurch lassen sich die Paletten für die Bediener leichter transportieren, wodurch das Risiko von Kollisionsschäden durch Transportschwierigkeiten um etwa 20 % reduziert wird.

6. Größe: maximaler Durchmesser 640 mm; Ebenheit: 3 µm oder weniger

Anwendungsbereich:

1. Halbleiterfertigung

●Waferverarbeitung:

Zur Waferfixierung in der Fotolithografie, beim Ätzen, bei der Dünnschichtabscheidung und anderen Prozessen gewährleistet es hohe Genauigkeit und Prozesskonsistenz. Seine hohe Temperatur- und Korrosionsbeständigkeit macht es ideal für die anspruchsvollen Umgebungen der Halbleiterfertigung.

●Epiaxiales Wachstum:

Beim epitaktischen Wachstum von SiC oder GaN dient es als Träger zum Erhitzen und Fixieren der Wafer, wodurch eine gleichmäßige Temperaturverteilung und Kristallqualität bei hohen Temperaturen gewährleistet und die Leistungsfähigkeit der Bauelemente verbessert wird.

2. Fotoelektrische Geräte

●LED-Herstellung:

Wird verwendet, um Saphir- oder SiC-Substrate zu fixieren und als Heizträger im MOCVD-Prozess, um die Gleichmäßigkeit des epitaxialen Wachstums zu gewährleisten und die Lichtausbeute und Qualität von LEDs zu verbessern.

●Laserdiode:

Als hochpräzise Vorrichtung dient sie zur Fixierung und Erwärmung des Substrats, um die Temperaturstabilität im Prozess zu gewährleisten und die Ausgangsleistung und Zuverlässigkeit der Laserdiode zu verbessern.

3. Präzisionsbearbeitung

●Verarbeitung optischer Komponenten:

Es wird zur Fixierung von Präzisionsbauteilen wie optischen Linsen und Filtern verwendet, um eine hohe Präzision und geringe Verschmutzung während der Bearbeitung zu gewährleisten, und eignet sich für die Bearbeitung mit hoher Intensität.

●Keramikverarbeitung:

Als hochstabile Vorrichtung eignet sie sich für die Präzisionsbearbeitung von Keramikwerkstoffen, um Bearbeitungsgenauigkeit und -konsistenz auch unter hohen Temperaturen und korrosiver Umgebung zu gewährleisten.

4. Wissenschaftliche Experimente

●Hochtemperaturexperiment:

Als Fixierungsvorrichtung für Proben in Hochtemperaturumgebungen unterstützt sie extreme Temperaturexperimente über 1600°C, um Temperaturhomogenität und Probenstabilität zu gewährleisten.

●Vakuumtest:

Als Probenfixierungs- und Heizträger in Vakuumumgebung, um die Genauigkeit und Wiederholbarkeit des Experiments zu gewährleisten, geeignet für Vakuumbeschichtung und Wärmebehandlung.

Technische Spezifikationen:

| (Materialeigenschaft) | (Einheit) | (ssic) | |

| (SiC-Gehalt) |

| (Gew.-%) | >99 |

| (Durchschnittliche Korngröße) |

| Mikron | 4-10 |

| (Dichte) |

| kg/dm³ | >3,14 |

| (Scheinbare Porosität) |

| Vo1% | <0,5 |

| (Vickers-Härte) | HV 0,5 | GPa | 28 |

| *( Biegefestigkeit) | 20ºC | MPa | 450 |

| (Druckfestigkeit) | 20ºC | MPa | 3900 |

| (Elastizitätsmodul) | 20ºC | GPa | 420 |

| (Bruchzähigkeit) |

| MPa/m'% | 3,5 |

| (Wärmeleitfähigkeit) | 20°ºC | W/(m*K) | 160 |

| (Widerstand) | 20°ºC | Ohm.cm | 106-108 |

|

| a(RT**...80ºC) | K-1*10-6 | 4.3 |

|

|

| °C | 1700 |

Dank jahrelanger technischer Expertise und Branchenerfahrung kann XKH Schlüsselparameter wie Größe, Heizmethode und Vakuumadsorptionsdesign der Spannfutter individuell an die Kundenbedürfnisse anpassen und so eine optimale Integration in die jeweiligen Prozesse gewährleisten. SiC-Spannfutter aus Siliziumkarbid-Keramik sind aufgrund ihrer exzellenten Wärmeleitfähigkeit, hohen Temperaturstabilität und chemischen Beständigkeit zu unverzichtbaren Komponenten in der Waferbearbeitung, im Epitaxieverfahren und anderen Schlüsselprozessen geworden. Insbesondere bei der Herstellung von Halbleitermaterialien der dritten Generation wie SiC und GaN steigt die Nachfrage nach SiC-Spannfuttern kontinuierlich. Mit der rasanten Entwicklung von 5G, Elektromobilität, künstlicher Intelligenz und anderen Technologien werden sich die Anwendungsmöglichkeiten von SiC-Spannfuttern in der Halbleiterindustrie zukünftig noch erweitern.

Detailliertes Diagramm